Sterowanie silnikiem krokowym – Sterowanie półkrokowe i mikrokrokowe

W poprzednim artykule zatytułowanym „Sterowanie silnikami krokowymi”, objaśniliśmy jak sterować silnik krokowy pełnokrokowo tj. sterowanie falowe, inaczej zwane sterowanie silnikiem krokowym jednofazowe (włączona jedna faza silnika krokowego), sterowanie dwufazowe (włączone jednocześnie dwie fazy silnika krokowego). Przybliżyliśmy sobie również rodzaje sterowania prądu w silniku krokowym.

Tak jak wspominałem w poprzednim artykule oprócz wymienionych wyżej rodzajów sterowania silnikiem krokowym istnieje również sterowanie półkrokowe oraz sterowanie mikrokrokowe. To właśnie te obydwa sterowania postaram się przybliżyć w tej publikacji.

Dla przypomnienia wspomnę, że w sterowaniu silnikiem krokowym jednofazowym (falowym) w danym takcie zasilamy zawsze jedną fazę (cewkę) silnika krokowego odpowiednio zmieniając, przerzucając zasilenie cewek wywołujemy ruch rotora (wirnika) silnika krokowego.

Sprawdź cenę sterowników i silników krokowych w sklepie EBMiA.pl

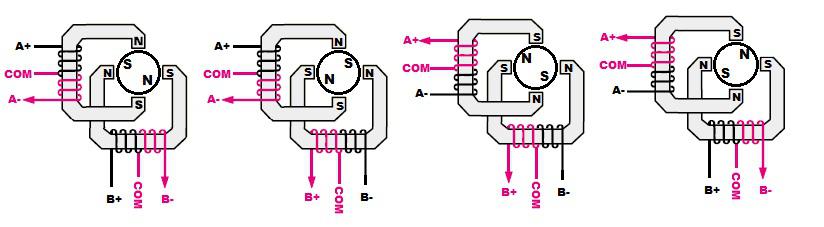

Obrót silnika krokowego przy sterowaniu jednofazowym

Sterowanie silnikiem krokowym – Sterowanie unipolarne:

W sterowaniu bipolarnym zmieniamy kierunek przepływu prądu co w rezultacie zmienia nam biegunowość stojana. Odpowiednia biegunowość stojana umożliwia ruch rotora w silniku krokowym.

Sterowanie silnikiem krokowym – Sterowanie bipolarne:

W sterowaniu silnikiem krokowym dwufazowym natomiast zasilamy zawsze obydwie fazy silnika krokowego. Zmieniając odpowiednio kierunek przepływu prądu w cewkach wywołujemy ruch rotora silnika krokowego. Sterowanie dwufazowe daje nam dużo lepszą efektywność silnika krokowego.

Obrót silnika krokowego przy sterowaniu dwufazowym:

Sterowanie silnikiem krokowym – Sterowanie unipolarne:

Sterowanie silnikiem krokowym – Sterowanie bipolarne:

Zaczniemy na początek od sterowania półkrokowego ang. half step.

Sterowanie silnikiem krokowym półkrokowe jest to połączenie sterowania jednofazowego oraz dwufazowego silników krokowych. Inaczej zwanym też sterowaniem pośrednim (między tymi dwoma rodzajami sterowania silników krokowych)z tego względu, że łączymy ze sobą te obydwa sterowania. W pierwszym takcie sterowania półkrokowego zasilamy jedną cewkę silnika krokowego w drugim takcie już obydwie, co ustawia nam rotor w położeniu pośrednim między biegunami stojana.

Postaram się omówić jeden obrót (cykl) na przykładzie silnika krokowego z dwoma uzwojeniami oraz z dwoma biegunami wirnika. Jeden skok (krok) w takim silniku to obrót wirnika o 90 stopni. Możemy powiedzieć, że mamy tutaj silnik czterokrokowy.

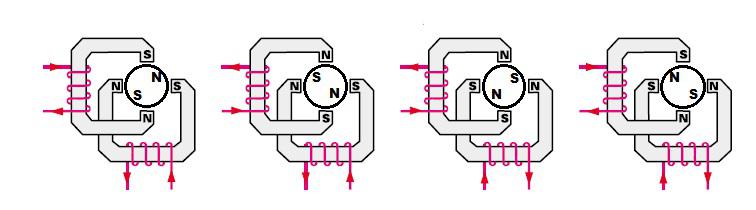

Obrót silnika krokowego bipolarnego przy sterowaniu półkrokowym:

Najpierw w pierwszym takcie cyklu zostaje zasilona pierwsza cewka A, tak jak przy sterowaniu falowym. Rotor ustawia się naprzeciw różnoimiennych biegunów po przez zjawisko interakcji magnetycznej (magnesy różnoimienne przyciągają się). Następnie w drugim takcie cyklu zostaje załączona druga cewka B, kiedy pierwsza nadal znajduje się pod napięciem. Przypomina nam to sterowanie dwufazowe. Obydwie cewki są zasilone jednocześnie. Rotor wykonuje ruch nie o 90 stopni ale o 45 stopni. Z tego względu ,że kumulacja pola magnetycznego między biegunami stojana w czasie zasilania obydwu cewek jest najsilniejsza, i w wyniku interakcji magnetycznej biegun rotora ustawia się między biegunami stojana. Można powiedzieć że wykonał pół skoku (kroku). W trzecim takcie cyklu, zostaje odłączona z napięcia cewka A, kiedy cewka B nadal znajduje się pod napięciem. Rotor znów wykonuje ruch o 45 stopni. W kolejnym takcie cyklu zostaje zasilona cewka A, (cewka B nadal zostaje pod napięciem) natomiast zostaje odwrócony kierunek przepływu prądu dla cewki A co zmienia nam bieguny namagnesowania stojana i umożliwia ruch wirnika. Rotor wykonuje kolejny ruch o 45 stopni. W piątym takcie cyklu zostaje zabrane napięcie z cewki B, cewka A pozostaje zasilona. Rotor wykonuje kolejny ruch. W następnym takcie zostaje odwrócony kierunek przepływu prądu, tym razem dla cewki B, co znowu zmienia nam bieguny namagnesowania stojana i umożliwia kolejny ruch wirnika. Następnie zostaje odłączona z napięcia cewka A, cewka B pozostaje zasilona. Wirnik wykonuje kolejny ruch o 45 stopni. W ósmym takcie cyklu ponownie zostaje zasilona cewka A z odwróconym kierunkiem przepływu prądu. Rotor wraca na swój „punkt startowy”. Sekwencja się powtarza i silnik krokowy wykonuje kolejny obrót.

Sprawdź cenę sterowników i silników krokowych w sklepie EBMiA.pl

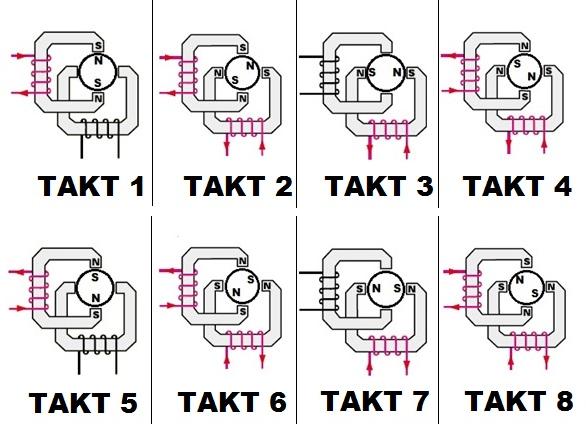

Obrót silnika krokowego unipolarnego przy sterowaniu półkrokowym:

Idea sterowania półkrokowego silników unipolarnych jest podobna do sterowania silnikiem krokowym bipolarnym. Raz zasilamy jedną cewkę silnika, a następnie obydwie. Powoduje to w rezultacie obrót silnika o pół kroku. Przy sterowaniu unipolarnym dużym ułatwieniem jest brak konieczności odwracania kierunku przepływu prądu w cewkach silnika. Z każdej z dwóch cewek został wyprowadzony dodatkowy odczep, prąd w uzwojeniu przepływa zawsze w tym samym kierunku. Ułatwia to sposób sterowania. O silnikach unipolarnych oraz bipolarnych pisałem w poprzednim artykule „sposoby sterowania silników krokowych”. Dociekliwych czytelników zapraszam do lektury.

Rysunek powyżej prezentuje obrót silnika unipolarnego. Strzałki prezentują podłączenie poszczególnych przewodów silnika krokowego w kolejnych taktach cyklu (obrotu). Przewód COM z cewki A oraz cewki B został podłączony do VCC( do plusa zasilania). Krótko mówiąc, aby umożliwić przepływ prądu przez cewkę kolejno przewody A-,B+,A+,B- podłączamy do GND.

Jak zauważyliśmy łączymy ze sobą sterowanie falowe wraz ze sterowaniem dwufazowym. Raz zasilamy jedną cewkę, następnie obydwie. Stąd wzięła się nazwa sterowania pośredniego. Silnik oczywiście wykonuje nie pełen skok, ale pół. Kiedy zostaje zaimplementowane sterowanie dwufazowe, rotor ustawia się między biegunami stojana w rezultacie wirnik wykonuję 45 stopni obrotu, czyli pół kroku. Kiedy zostaje włączone ponownie sterowanie jednofazowe (włączona jedna cewka) rotor wraca na swoje miejsce ”pełnego kroku”. Dzieje się tak dzięki interakcji magnetycznej, przyciąganiu się różnoimiennych biegunów np. biegun N szuka najsilniejszego pola magnetycznego bieguna S. Wyidealizowując możemy powiedzieć, że kiedy załączymy sterowanie jednofazowe (załączona jedna cewka) najsilniejsze te pole jest naprzeciw cewki stojana i przyciąga najbliżej znajdujący się magnes rotora ustawiając go naprzeciw siebie. Natomiast kiedy załączymy obydwie cewki silnika (sterowanie dwufazowe) kumulacja pola magnetycznego jest najsilniejsza miedzy cewkami stojana, i rotor ustawia się w położeniu pośrednim miedzy cewkami. Przypomina to wyżej wspomniane sterowanie bipolarne, ale jak już określiłem wcześniej przy sterowaniu unipolarnym nie mamy konieczności zmiany kierunku przepływu prądu w cewkach silnika krokowego. W identyczny sposób są sterowane silniki z magnesami stałymi PM oraz hybrydowe HB.

Sprawdź cenę sterowników i silników krokowych w sklepie EBMiA.pl

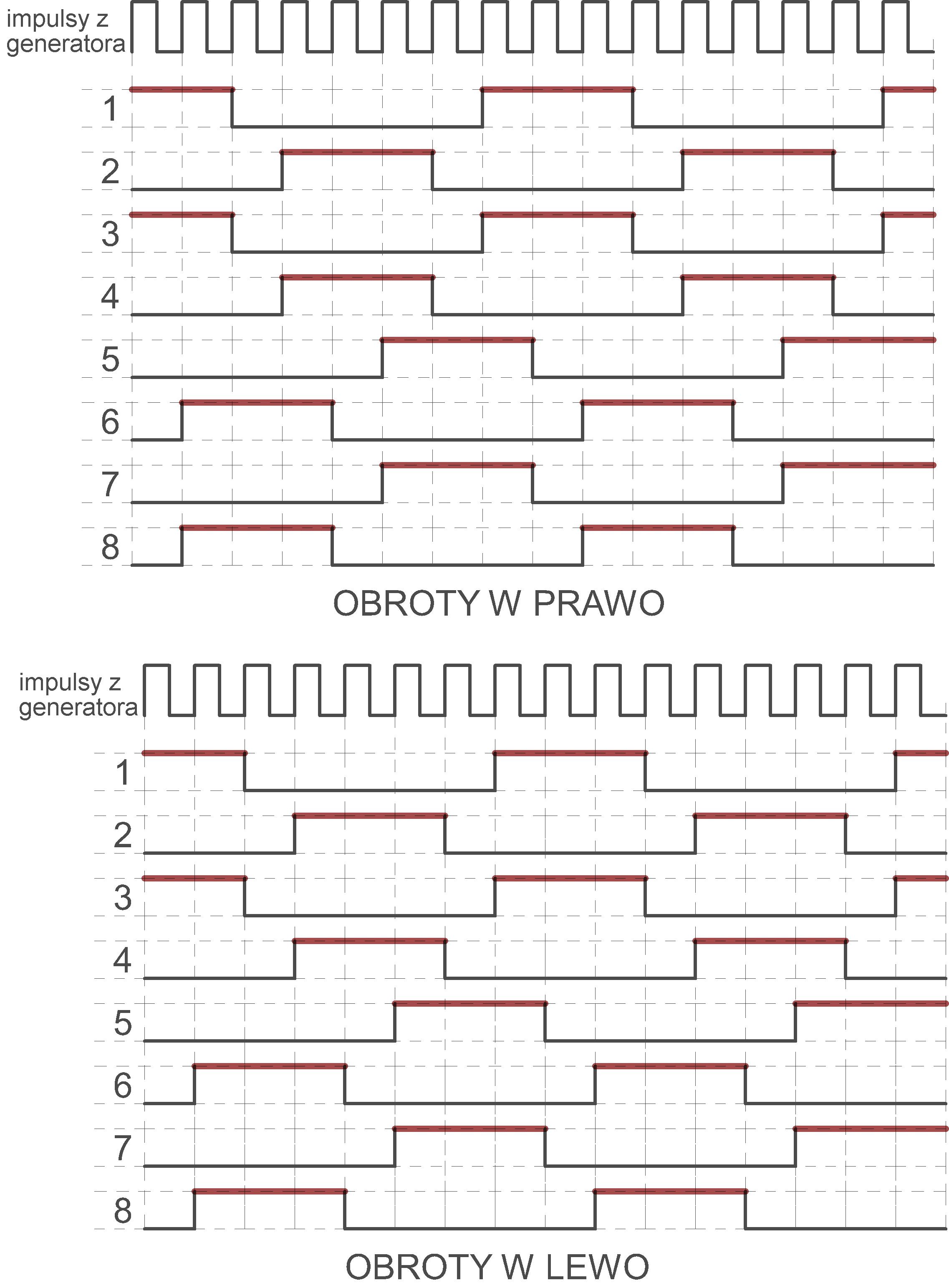

Sekwencja impulsów sterujących przy sterowaniu pełnokrokowym powtarza się co cztery impulsy generatora. Natomiast przy sterowaniu połkrokowym co osiem impulsów ( taktów).

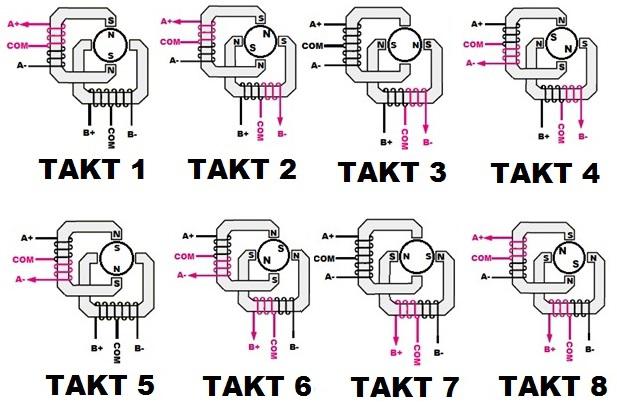

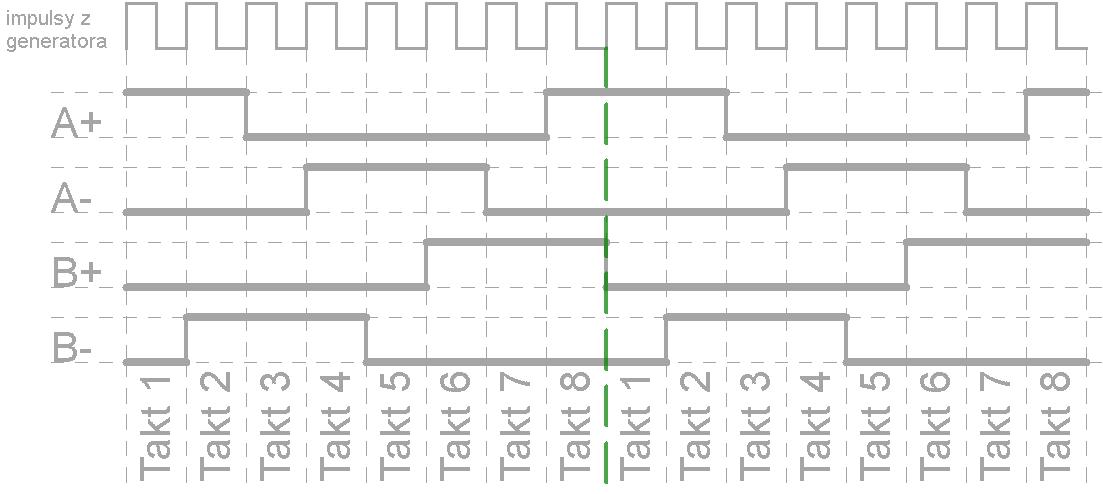

Przebieg wysterowania cewek w silniku krokowym bipolarnym sterowania półkrokowego:

Do zrozumienia idei można powiedzieć, że na schemacie powyżej zaprezentowane jest zasilanie przewodów silnika krokowego bipolarnego tzn. stan wysoki oznacza napięcie na poszczególnym przewodzie (A+,B+,A-,B-), natomiast stan niski pojawienie się masy na poszczególnych przewodach w danym takcie. Odwracamy tutaj kierunek przepływu prądu w cewkach, w pierwszym impulsie (w pierwszym takcie) z generatora zasilony jest przewód A+ masa A-, natomiast w drugim takcie zasilony jest przewód B- i A- masa na przewodach A+ oraz B+, odwracamy „polaryzację” zasilania dzięki czemu zmieniamy biegunowość cewek np. z N na S.

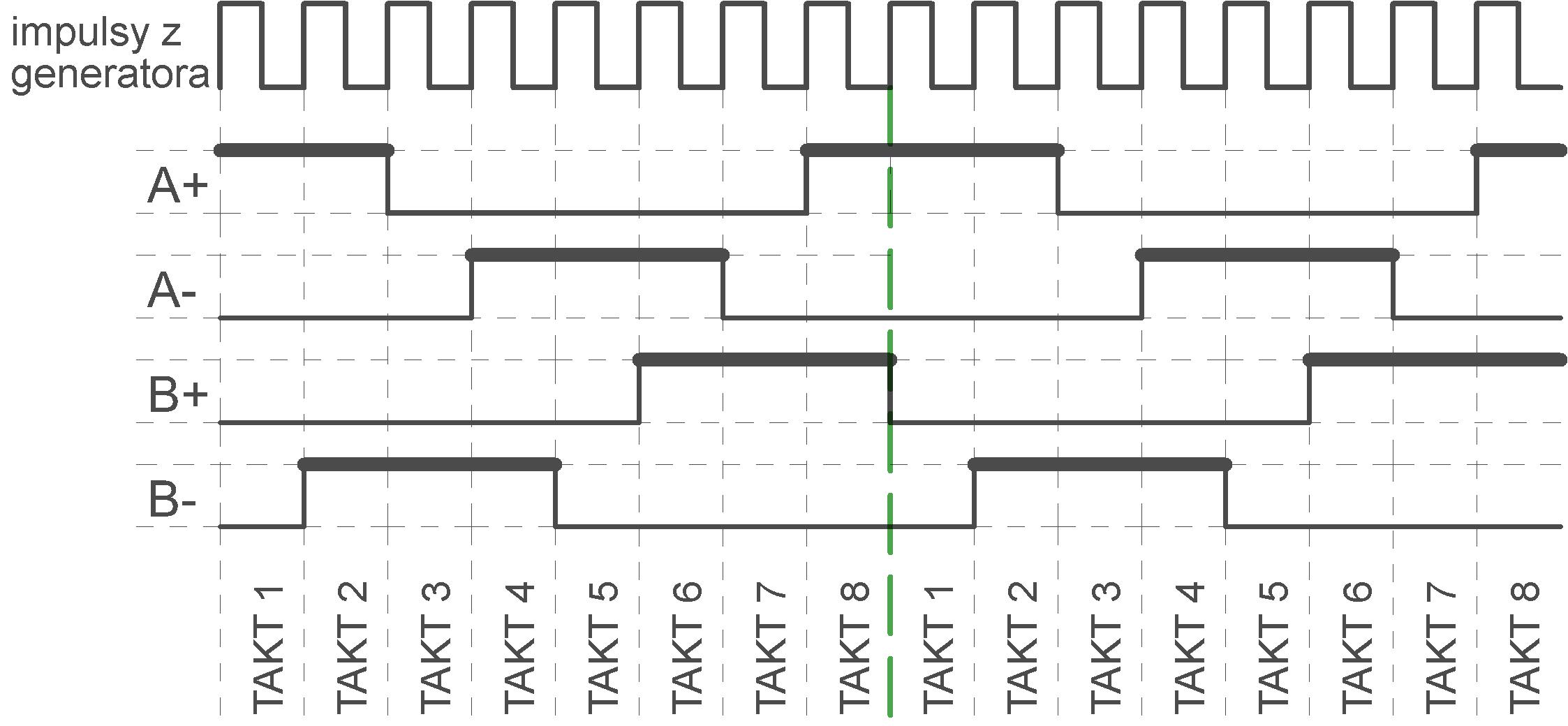

Przebieg wysterowania cewek w silniku krokowym unipolarnym sterowania półkrokowego:

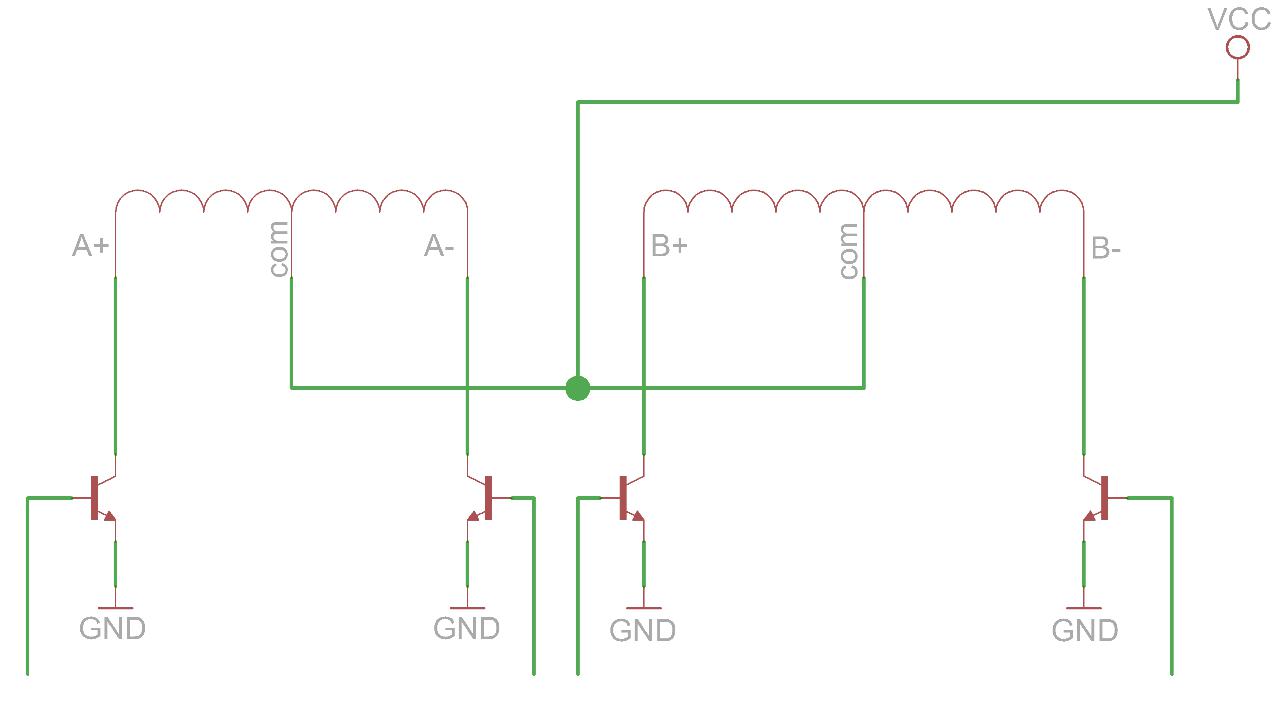

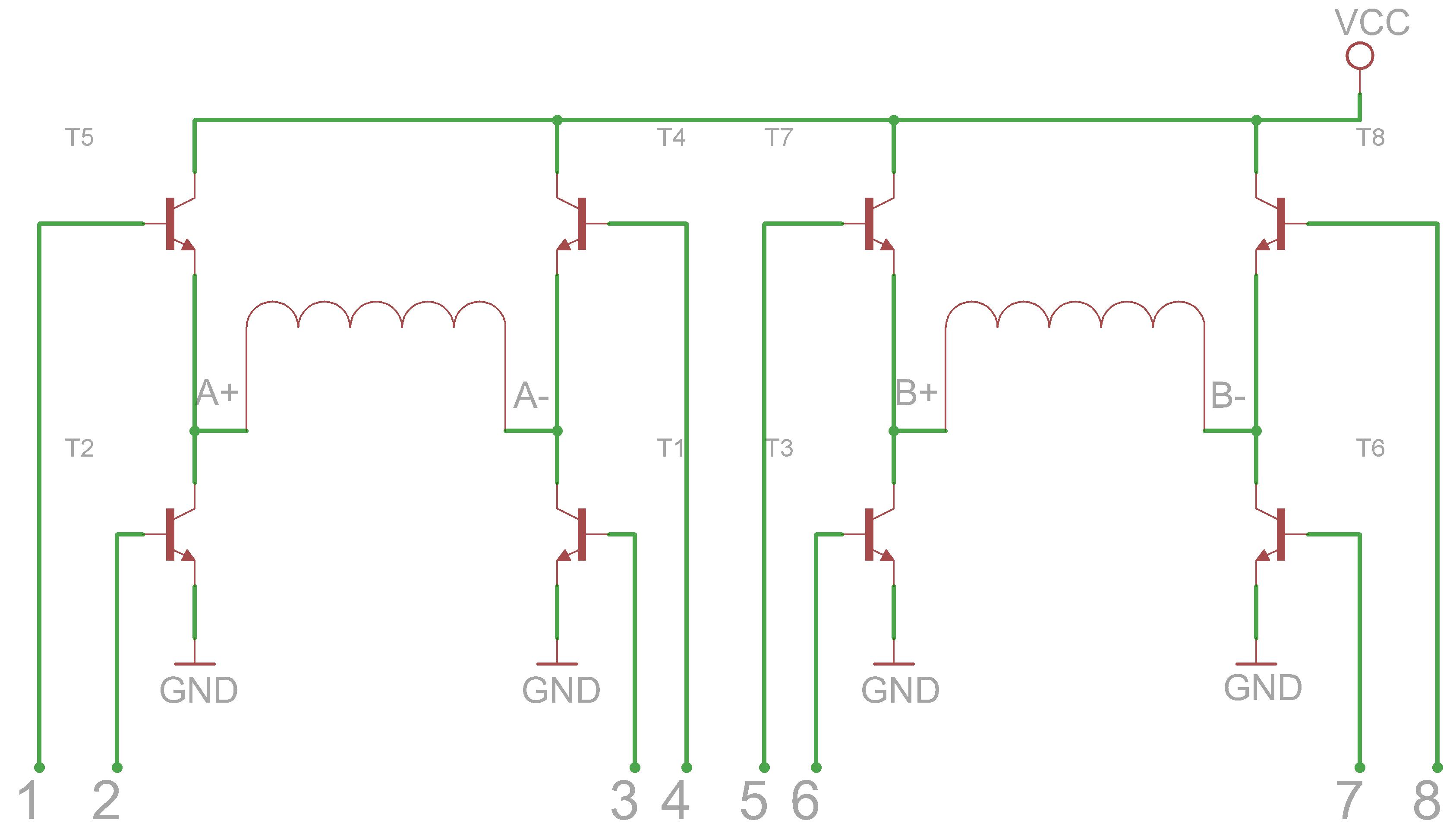

Natomiast przy sterowaniu unipolarnym przewód com od cewek silnika krokowego został podłączony do wysokiego potencjału napięcia (+VCC). Poszczególne przewody A+,A-,B+ i B- zostają podłączone do masy (GND) zazwyczaj po przez tranzystory NPN. Co umożliwia przepływ prądy przez cewkę. Prąd w cewkach w silniku unipolarnym zawsze płynie w tym samym kierunku. Zasilanie odpowiedniej części cewki tzn. fazy silnika krokowego zapewnia odpowiednią biegunowość stojana, co umożliwia ruch rotora.

W przebiegach można zauważyć pewną regularność , każdy z nich zawsze ma przerwę o czasie pięciu taktów oraz impuls (stan wysoki) o czasie trzech taktów. Przebiegi są oczywiście odpowiednio przesunięte względem siebie. W praktyce nie jest już tak łatwo wytworzyć takie przebiegi jak przy sterowaniu pełnokrokowym.

Uproszczony schemat sterowania silnika krokowego unipolarnego:

Przebieg sekwencji sterowania tranzystorów w sterowaniu półkrokowym unipolarnym:

Uproszczony schemat sterownika silnikami bipolarnymi z tranzystorowymi mostkami H:

Przebieg sekwencji sterowania tranzystorów w sterowniku półkrokowym bipolarnym:

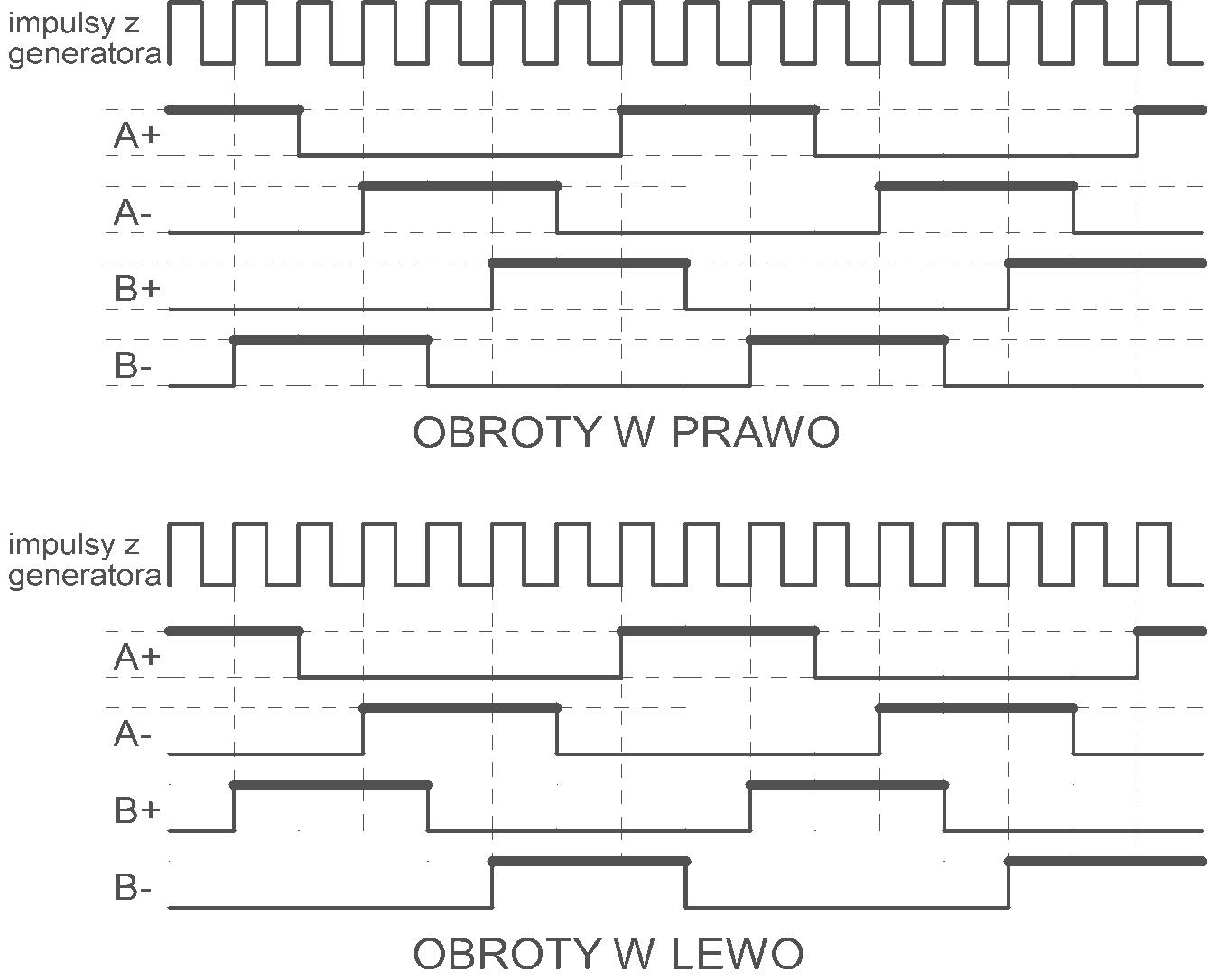

Kierunek obrotu silnika krokowego przy sterowaniu półkrokowym jak również pełnokrokowym najczęściej realizuje się po przez zmianę sekwencji impulsów sterujących. Można też zamienić miejscami przewody jednej z cewek silnika np. A+ zamienić z A- co w rezultacie również odwróci nam kierunek obrotu silnika krokowego.

Sprawdź cenę sterowników i silników krokowych w sklepie EBMiA.pl

Do wytworzenia takiej sekwencji impulsów sterujących najczęściej wykorzystuje się wyspecjalizowane układy scalone, które to nam generują odpowiednie przebiegi. Przykładem takiej jednej kości jest układ L297, na podstawie którego został zrealizowany z powodzeniem bipolarny sterownik silnika krokowego SSK-B01. Który to posiada dwa tryby sterowania silnikiem krokowym – pełnokrokowego w trybie dwufazowym oraz półkrokowego (pośredniego) silników krokowych.

Sterownik silnika krokowego SSK-B01

Innym rozwiązaniem wytworzenia sekwencji impulsów sterujących jest zastosowanie mikrokontrolera. Przy wykorzystaniu mikrokontrolera traktuje się cztery linie sterujące jako szynę czterobitową, na którą podawane są odpowiednio liczby dwójkowe. Zmiana kierunku polega na odwróceniu kolejności impulsów co w przypadku mikrokontrolera nie jest trudne do zrealizowania.

Osiągi silnika krokowego wprawdzie są nieco gorsze niż sterowanie pełnokrokowe dwufazowe z tego względu że nie zawsze są zasilone obydwie cewki jednocześnie, nie w każdym takcie wykorzystywana jest pełna moc silnika. Jednak praca półkrokowa ma istotne zalety, miedzy innymi: silnik przy wysokich obrotach ma znacznie mniejszą skłonność do rezonansów mechanicznych, można uzyskać mniejszy skok silnika co daje większe możliwości pozycjonowania, co w niektórych aplikacjach jest bardzo przydatne, a wręcz niezbędne.

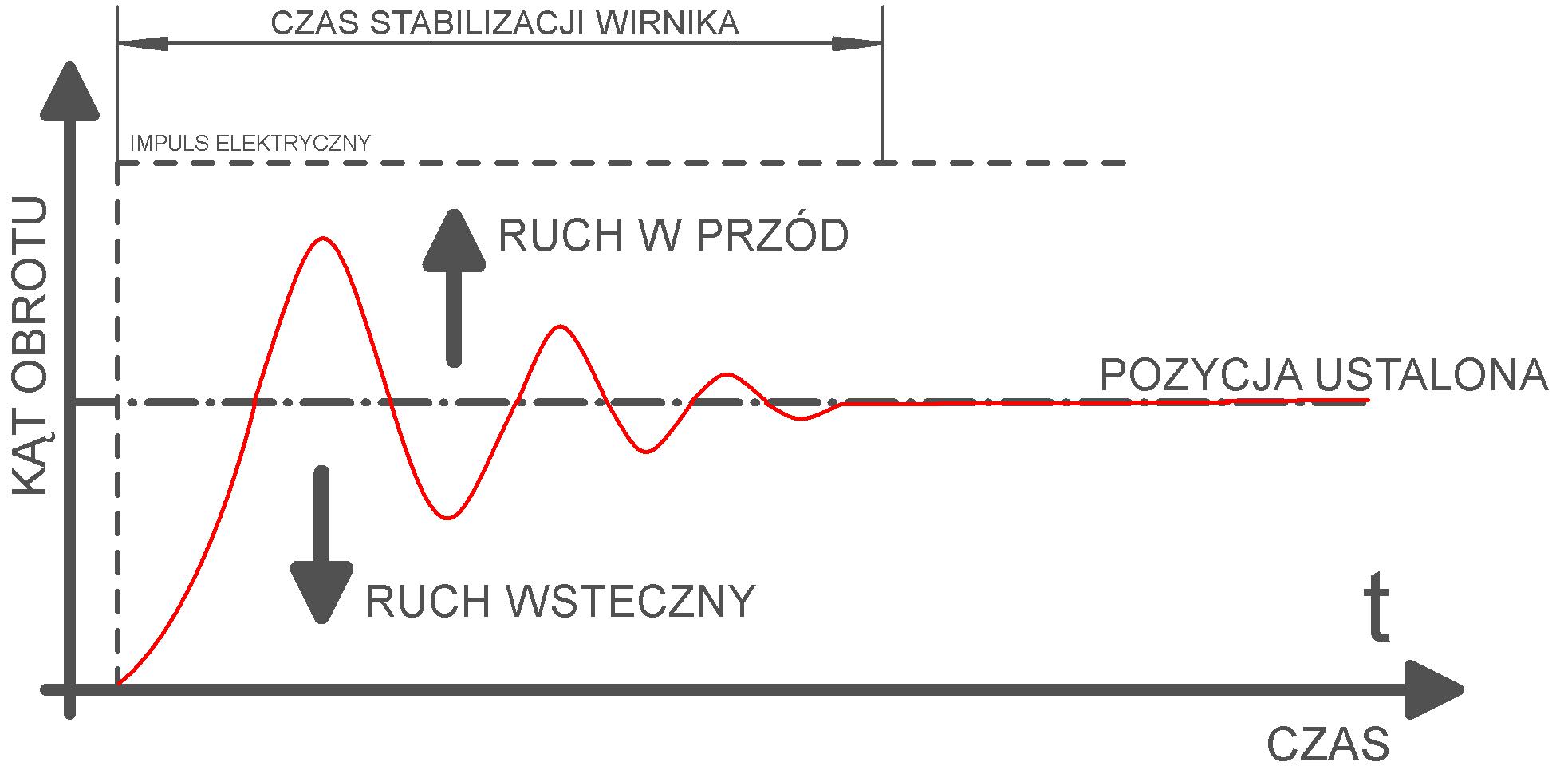

Warto by było nadmienić w tym miejscu o rezonansach silnika. Zasilanie silnika krokowego impulsami prostokątnymi wydaje się na pierwszy rzut oka dobrodziejstwem, ale niestety ma też swoje wady. Silnik krokowy jest silnikiem synchronicznym. Oznacza to, że stabilne położenia rotora (wirnika) jest ściśle zsynchronizowane z polem magnetycznym stojana. Ciężar wirnika jak również obciążenie podłączone do jego wałka, mają pewną bezwładność. Po podaniu impulsu na cewkę silnika krokowego nie da nam gładkiego ruchu wirnika, wynika to z wyżej wspomnianej bezwładności silnika krokowego. Mówiąc inaczej przed osiągnięciem przez wirnik swojej pozycji właściwej tj. stanu ustalonego, wystąpią drgania wirnika. Drgania te mogą być zauważalne przy niskich prędkościach. Przy wysokich prędkościach skłonność do oscylacji całkowicie uniemożliwi pracę przy częstotliwości impulsów odpowiadającej mechanicznej częstotliwości rezonansowej. Wysokie prędkości potrzebują wysokiej częstotliwości, czyli coraz krótszego impulsu w czasie. Po prostu przy wysokich częstotliwościach oscylacja z rysunku poniżej nie zdąży wygasnąć do swojej pozycji ustalonej. W rezultacie wirnik zacznie drgać, a nie się obracać. Rysunek poniżej prezentuje odpowiedz wirnika na podanie jednego impulsu sterującego.

Odpowiedz wirnika na impuls sterujący:

Czerwoną linią oznaczono ruch wirnika w czasie jednego impulsu sterującego.

W niektórych przypadkach gdzie potrzebna jest duża precyzja sterowania silnikiem krokowym, takie rezonanse są niedopuszczalne. Przy sterowaniu pełnokrokowym problem ten daje o sobie silnie znać. Chociaż mamy najwyższy moment silnika nie możemy jego zbyt rozpędzać do wysokich prędkości. Rozwiązaniem tego problemu jest stosowanie sterowników półkrokowych lub mikrokrokowych. Jest to jeden z ważniejszych powodów dla których wykorzystuje się wspomniane wyżej rodzaje sterowań.

Prąd powodujący rotację w danym kierunku możemy łatwo obliczyć ze wzorów:

IA = Imax * sin QS – ruch w przód

IA = Imax * cos QS – ruch wsteczny

IA- prąd powodujący rotację, Imax – prąd znamionowy, Qs – kątowa odległość wyrażona w jednostkach elektrycznych. Aby przejść na kąty mechaniczne należy kąt elektryczny pomnożyć przez ułamek 4/n, gdzie n jest liczbą kroków na obrót.

Sprawdź cenę sterowników i silników krokowych w sklepie EBMiA.pl

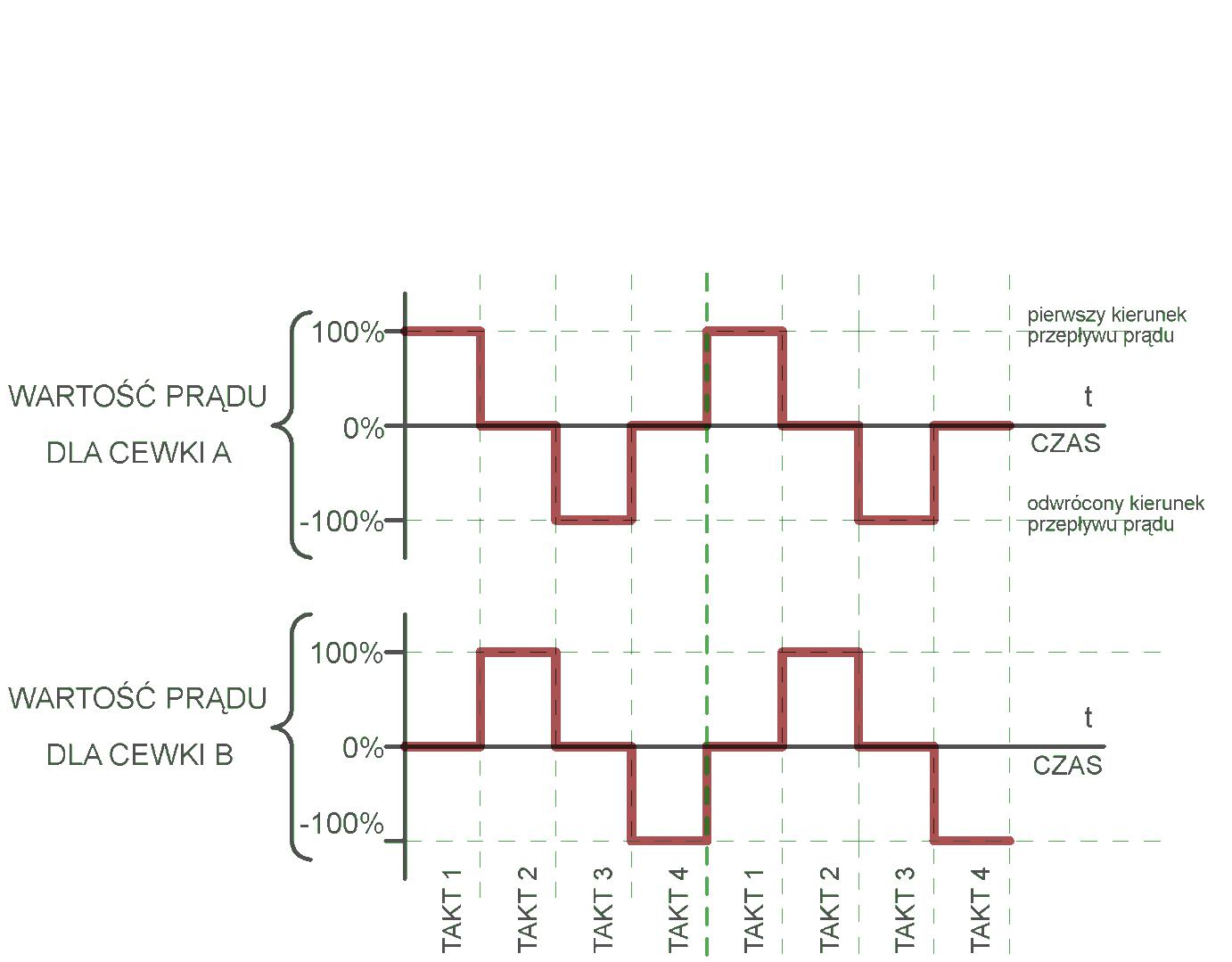

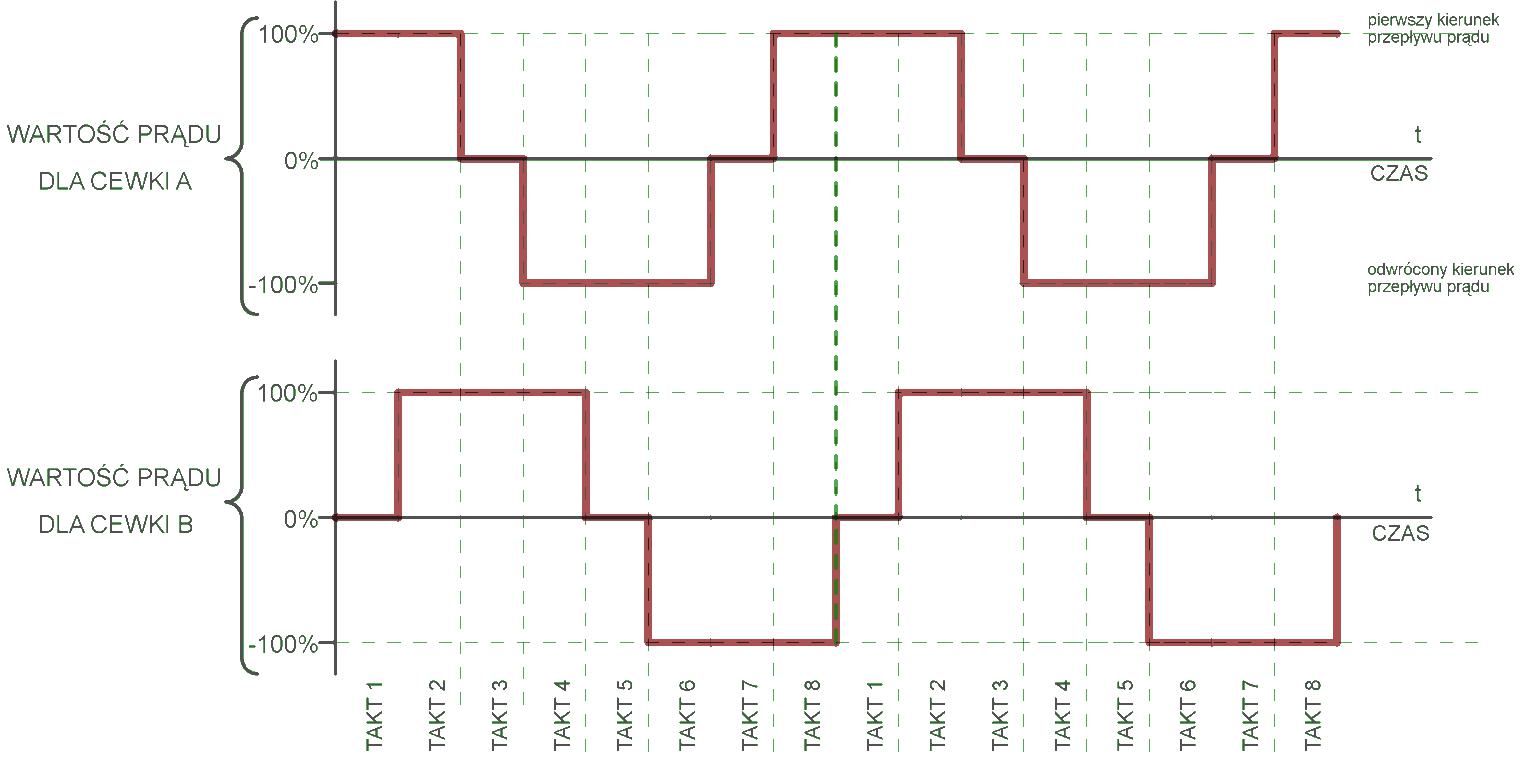

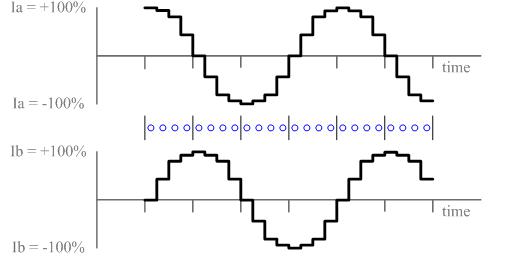

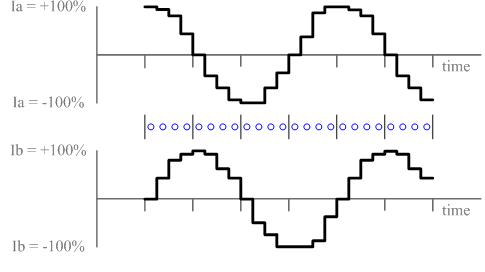

Warto by było też zamieścić przebiegi czasowe prądu w uzwojeniach silnika krokowego przy sterowaniu półkrokowym oraz dla porównania przebiegi czasowe przy sterowaniu pełnokrokowym. Do zrozumienia idei wykresów można powiedzieć, że wartość 100% oznacza zasilanie cewki w jednym kierunku przepływu prądu, natomiast -100% oznacza odwrócenie kierunku przepływu prądu w danej cewce silnika krokowego, przy sterowaniu bipolarnym. W dalszym ciągu natomiast jest podawana 100% wartość prądu dla cewki.

Przebiegi czasowe prądu w fazach silnika krokowego – sterowanie silnikiem krokowym pełnokrokowye:

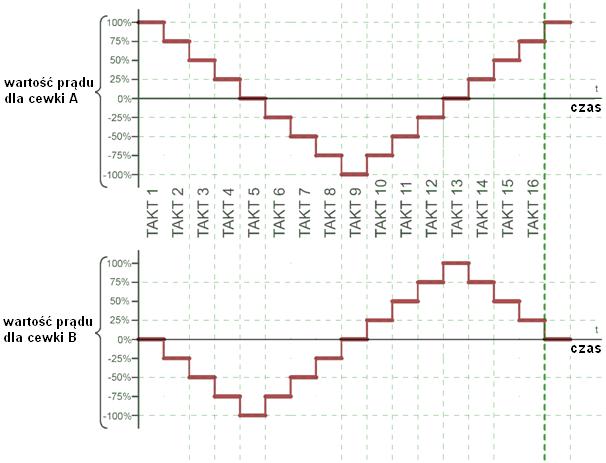

Przebiegi czasowe prądu w fazach silnika krokowego – sterowanie silnikiem krokowym półkrokowe:

Głębsza analiza rysunków wskazuje, że zmieniając natężenie prądu w silniku krokowym można uzyskać pośrednie położenie rotora między biegunami (pozycja pół kroku). Na pewno zauważyliście, że wyżej zaprezentowane przebiegi czasowe przypominają kształtem przebiegi sinusoidalne. Łatwo zauważyć, że przebieg sterowania półkrokowego jest znacznie łagodniejszy od kanciastego przebiegu pełnokrokowego. Wyjaśnia to po części dlaczego wirnik przy sterowaniu półkrokowym ma mniejszą tendencję do drgań rezonansowych. Postaram się przybliżyć bardziej tą zależność w dalszej części artykułu.

Następnym rodzajem sterowania silnikiem krokowym jest sterowanie mikrokrokowe. W sterowaniu mikrokrokowym prądy w uzwojeniach silnika krokowego zmieniają się w sposób płynny, rozbijając w ten sposób pełen krok na wiele mniejszych. Praca z mikrokrokiem polega na obracaniu polem magnetycznym stojana w sposób bardziej płynny niż przy sterowaniu pełnokrokowym czy półkrokowym. Powoduje to mniejsze drgania i możliwość bezszumowego poruszania się przy czestotliwości O Hz. Oprócz eliminacji rezonansu silnika krokowego, praca z mikrokrokiem umożliwia uzyskanie mniejszego skoku silnika krokowego, co daje nam jeszcze dokładniejsze pozycjonowanie. Istnieje wiele różnych typów mikrokroków o podziale od 1/3 co daje przy standardowym silniku 200 krokowym 600 kroków na obrót, aż do 1/256 co daje nam 51200 kroków na obrót. Przykładem takiego sterownika silnika krokowego może być SSK-B08.

Sterownik silnika krokowego SSK-B08

Również ten sterownik ma możliwość ustawienia własnego mikrokroku (z zakresu od 1/3 do 1/256) np. podział 1/7. Dzięki zastosowaniu programowalnego mikrokontrolera.

Sprawdź cenę sterowników i silników krokowych w sklepie EBMiA.pl

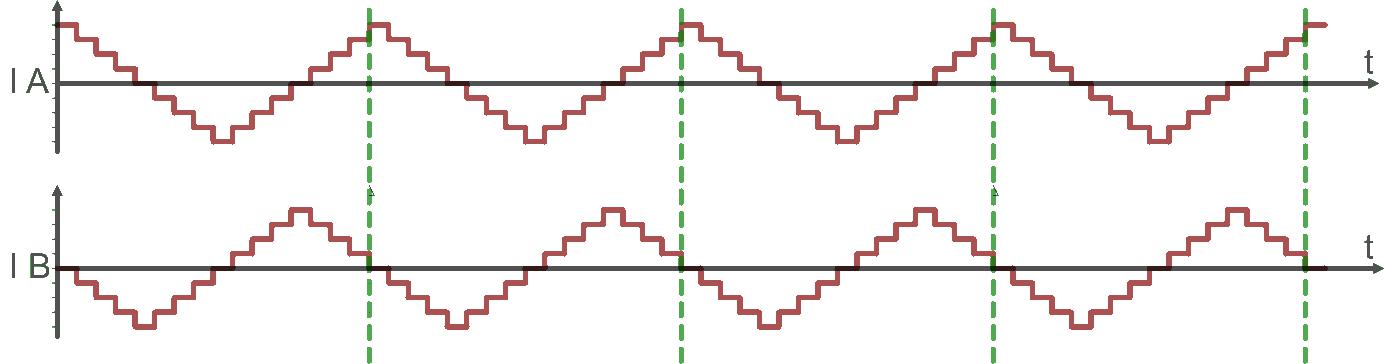

Z wyżej wspomnianych przebiegów czasowych prądu w fazach silnika , przypominających sinusoidy możemy wywnioskować, że jeżeli udało by się jeszcze bardziej wygładzić przebieg czasowy od przebiegu sterowania półkrokowego tzn. zwiększyć ilość rodzajów natężenia prądu w silniku, co nam da większą ilość „schodków” oraz wygładzi sinusoidę przebiegu. Pozwoliło by to sterować silnik krokowy jeszcze bardziej precyzyjnie i z mniejszymi oscylacjami. Tak jest realizowane sterowanie mikrokrogowe. Są to dwa przebiegi sinusoidalne dla cewki A oraz dla cewki B odpowiednio przesunięte względem siebie o 90 stopni. Co daje nam w rezultacie przebieg sinusoidalny i kosinusoidalny. Można powiedzieć, że sterowanie mikrokrokowe zajmuje się odpowiednio dawkowaniem prądu na cewkę silnika krokowego, który to rozbija pełen krok na wiele mniejszych kroczków. Inaczej mówiąc zmniejszając natężenie prądu w cewce silnika krokowego zmniejszamy siłę pola magnetycznego, które to obraca rotorem, a tym samym redukujemy pełen skok o np. ćwierć czy też 1/8. Prądy w fazach silnika krokowego wytwarzają wektor strumienia magnetycznego, którego położenie w przestrzeni jest określone przez wartość tych prądów. W pracy mikrokrokowej silnika krokowego układ sterowania musi wytworzyć sygnały o poziomach pomiędzy maksymalną, a minimalną wartością prądu silnika. Czyli o położeniu rotora decyduje jak silny impuls prądowy otrzyma cewka silnika krokowego. Dzieląc, zmniejszając znamionowy prąd cewki silnika krokowego możemy dzielić pełen krok na mikrokroki.

Przebiegi czasowe prądu w fazach silnika krokowego przy sterowaniu mikrokrokowym sinusoidalnym:

Zaprezentowany wyżej przebieg prądu w cewkach silnika krokowego, prezentuje podział 1/4. Co w przypadku naszego czterokrokowego silnika daje 16 kroków (taktów) na pełen obrót.

Przebiegi czasowe prądu w fazach silnika krokowego przy sterowaniu mikrokrokowym sinusoidalnym z czterema pełnymi obrotami silnika krokowego:

Jeżeli posiadamy sterownik, który może wytworzyć dowolny prąd na poziomie od 0 do 141% prądu nominalnego, możliwe jest wtedy wytworzenie obracającego się pola magnetycznego o dowolnej orientacji. Dla utrwalenia – sterowanie mikrokrokowe pozwala na wytworzenie dowolnego kąta elektrycznego, poprzez zmianę natężenia tego pola. To znaczy zmieniając natężenie prądu w cewkach silnika krokowego zmieniamy siłę pola magnetycznego, które to odpowiednio ustawia nam wirnik w dowolnej pozycji. Jest zatem możliwe wybranie dowolnego podziału kroku.

Oczywiście znacznie komplikuje to sterownik silnika krokowego. Ponieważ do zmiany wartości prądu potrzebny byłby znacznie bardziej złożony układ niż cztery klucze tranzystorowe i proste przerzutniki. Po drugie silniki krokowe podczas pracy mają zatrzymać się w ściśle ustalonej pozycji, należy zapewnić możliwość „zamrożenia” wartości prądu w danym położeniu rotora. Przy obecnym stanie techniki problemy te można rozwiązać stosując odpowiednio wysterowane mikrokontrolery lub stosować wyspecjalizowane układy scalone przeznaczona dla sterowników silników krokowych.

Jak wspomniałem wcześniej sterowanie mikrokrokowe jest świetnym rozwiązaniem na rezonanse mechaniczne silnika krokowego. Kiedy silnik sterowany jest przy niskich częstotliwościach z pełnym krokiem charakteryzuje się dużym poziomem drgań. Ma to miejsce szczególnie przy częstotliwości poniżej naturalnej częstotliwości układu. W takim przypadku mikrokrok pozwala w łatwy sposób rozszerzyć zakres częstotliwości w dół do 0 Hz. Zazwyczaj do uzyskania satysfakcjonujących eliminacji drgań jest konieczność zastosowania większego podziału kroku np. 1/32 (w praktyce już przy podziale 1/16 mamy zauważalne efekty). Przy tak małym kroku energia przekazywana dla rotora (energia do wytworzenia odpowiednio silnego pola magnetycznego) do wzbudzenia ruchu przy jednym skoku silnika wynosi 0.1% pełnej energii, którą musimy przekazać przy sterowaniu pełnokrokowym. Nie powstają wtedy żadne drgania ani silnik nie wybiega w danej chwili poza swoje ustalone położenie. Stosując mniejszą energię, zarazem wystarczającą do wytworzenia ruchu rotora, oscylacje z wykresu wyżej „Odpowiedz wirnika na impuls sterujący” przy sterowaniu mikrokrokowym są znacznie mniejsze. Przy podziale kroku 1/32 praktycznie niezauważalne. Stosując sterowanie mikrokrokowe należy pamiętać, że wraz z podziałem kroku spadkowi podlega względna energia wzbudzająca wirnik w ruch. Zależność tę w sposób procentowy w odniesieniu do pełnego kroku przedstawia wykres poniżej.

Sprawdź cenę sterowników i silników krokowych w sklepie EBMiA.pl

Energia potrzebna do wzbudzenia rotora przy podziale pełnokrokowym oraz mikrokrokowym:

Sterowanie mikrokrokowe posiada wiele zalet, takie jak: większe możliwości pozycjonowania, eliminacja rezonansów mechanicznych. Posiada jednak również wady. Jedną niewątpliwą wadą, tak jak przy sterowaniu półkrokowym, kiedy nie w każdym takcie cyklu wykorzystujemy pełną moc silnika tak również, przy sterowaniu mikrokrokowym wadą jest spadek momentu (Nm). Wynika to z redukcji, ograniczenia prądu w uzwojeniach silnika krokowego. Weźmy do naszej analizy wyidealizowany przykład z silnikiem bipolarnym 10A. Czyli do osiągnięcia poprzez silniki pełnej mocy przy sterowaniu bipolarnym dwufazowym, gdzie zawsze zasilone są obydwie fazy silnika A oraz B. Musimy podać 10 A dla cewki A oraz 10 A dla cewki B , czyli w rezultacie musimy posiadać zasilacz o wydajności prądowej co najmniej 20A. W przypadku sterowania mikrokrokowego wartość ta wynosi 14,1 A czyli 70% prądu potrzebnego przy sterowaniu pełno krokowym dwufazowym. Zarazem wartość ta (70%) przenosi się na moc silnika krokowego.

Inaczej mówiąc, obrót wirnika uzyskuje się po przez obracanie pola magnetycznego, rotor podąża do nowego położenia stabilnego. Moment M (dynamiczny moment silnika krokowego) wytwarzany przez silnik jest funkcją momentu spoczynkowego (momentu trzymającego) Ms, o odległości pomiędzy polem magnetycznym stojana, a pozycją wirnika Qr. Moment dynamiczny jest zależny od spoczynkowego. Wartość tą opisuje wzór:

M = Ms*sin(Qs-Qr)

Ms – moment spoczynkowy

Qs – Qr – kątowa odległość stojana i rotora wyrażona w stopniach elektrycznych. Aby przejść na kąty mechaniczne należy kąt elektryczny pomnożyć przez ułamek 4/n, gdzie n jest liczbą kroków na obrót.

Obroty rotora powodowane są rotacją kluczowanego elektronicznie pola magnetycznego. Z powyższego wynika, że w silniku powstaje moment pulsujący, co obrazuje rysunek poniżej:

Podglądowe wahania momentu w funkcji obciążenia przy pracy mikrokrokowej z podziałem 1/8:

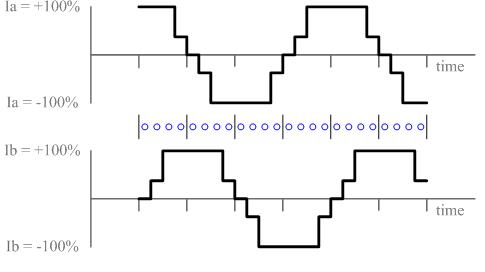

Warto byłoby też nadmienić ,że istnieje kilka rodzajów sterowania mikrokrokowego. Mianowicie:

- przebieg kwadratowy – metoda ta zapewnia najwyższy chwilowy moment obrotowy, dzięki najmniejszej redukcji prądu w silniku przy sterowaniu mikrokrokowym. Odbywa się to jednak kosztem rezonansów rotora.

Przebieg kwadratowy czasowy prądu przy sterowaniu mikrokrokowym:

- przebieg sinusoidalny – Najczęściej wykorzystywany rodzaj sterowania mikrokrokowego. Na jego przykładzie omówiliśmy sobie sterowanie mikrokrokowe. Dla przypomnienia wspomnę, że algorytm ten polega na wymuszeniu w każdym z uzwojeń odpowiednio przesuniętych w fazie, sinusoidalnych przebiegów prądu. Zapewnia stały moment obrotowy. Wiele dostępnych opisów sterowania mikrokrokowego pomija w ogóle fakt istnienia innych metod.

Przebieg sinusoidalny czasowy prądu przy sterowaniu mikrokrokowym:

- przebieg arbitralny – ciężko znaleźć uzasadnienie zastosowania tej właśnie metody. W porównaniu do wyżej wymienionych, przebiegi ilustrujące zasadę jej działania, wydają się dość nietypowe. Jej prezentacja tutaj służy głównie na skupieniu uwagi, że istnieje wiele rodzajów sterowania mikrokrokowego.

Przebieg arbitralny czasowy prądu przy sterowaniu mikrokrokowym:

Sterowanie silnikiem krokowym mikrokrokowe pozwala, po pierwsze, ustawić wirnik precyzyjnie pomiędzy pozycjami dostępnymi przy sterowaniu połkrokowym oraz mikrokrokowym. Po drugie, zapewnia płynny ruch wirnika także przy najmniejszych częstotliwościach. Są to niewątpliwe zalety tego rodzaju sterowania, ale wymagają dużo bardziej skomplikowanego sterownika, który pozwala wytworzyć odpowiednie przebiegi pseudosinusoidalne odpowiednio przesunięte w fazie. Nawet przy sterowaniu najczystszym sygnałem sinusoidalnym, pojawiają się maleńkie błędy ustawienia wału. Występuje tu kilka źródeł błędów związanych z silnikiem krokowym. Tym samym nie ma potrzeby nadmiernie zwiększać liczby kroków. Rozdzielczość przetwornika nie musi być duża, w praktyce przetworniki 3-5 bitowe, dające odpowiednio 8-32 różnych poziomów prądu (podziału kroku) w zupełności wystarczają.

Przedstawiliśmy pokrótce idee sterowania silnikiem krokowym mikrokrokowego oraz półkrokowego w silnikiem krokowym inaczej zwanych skokowych. Warto dodać, że tylko w nielicznych przypadkach zachodzi potrzeba dogłębnej analizy wszystkich niuansów tego obszernego zagadnienia. Profesjonalny konstruktor, znający zasadę działania silników krokowych, mający przed sobą cel, określa warunki pracy i dobiera z szerokiej oferty rynkowej zarówno silnik jak i odpowiednie sterowanie. Uwzględnia wszystkie czynniki, a celem jest zaprojektowanie możliwie taniego systemu, spełniającego podane wymagania.

Sprawdź cenę sterowników i silników krokowych w sklepie EBMiA.pl