Postaram się teraz przedstawić sposoby sterowania silnikiem krokowym. W poprzednim artykule „Zasada działania silników krokowych” omówiliśmy sobie trzy najpopularniejsze silniki krokowe oraz zasadę ruchu rotora (wirnika). Spróbuję objaśnić takie zagadnienia jak: sterowanie bipolarne, sterowanie unipolarne, sterowanie jednofazowe mówiąc inaczej falowe, sterowanie dwufazowe, sposób regulacji prądu w uzwojeniach oraz sposoby wygaszania prądu.

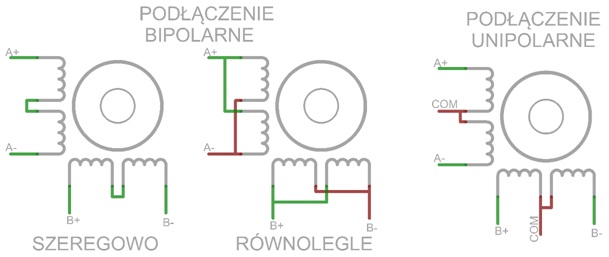

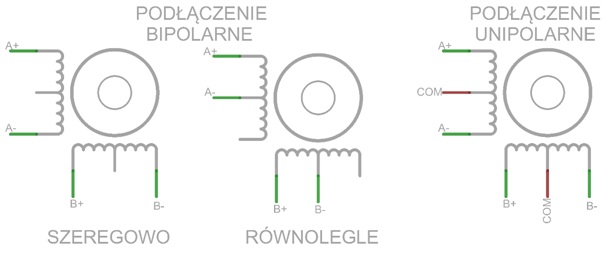

W przeciwieństwie do silników prądu stałego czy też przemiennego, silniki krokowe wymagają zasilania sekwencyjnego tzn. muszą otrzymać ustaloną sekwencję impulsów na poszczególne cewki silnika krokowego. Również z poprzedniego artykułu dowiedzieliśmy się, że istnieją silniki bipolarne oraz unipolarne. Dla przypomnienia wspomnimy, że silnik krokowy unipolarny różni się od silnika krokowego bipolarnego tym, że posiada dodatkowy odczep uzwojenia, co dzieli dane uzwojenie na dwie części. Zazwyczaj silnik krokowy bipolarny posiada 4 lub 8 wyprowadzeń, natomiast silnik unipolarny 5 lub 6 wyprowadzeń.

Sprawdź cenę sterowników silników krokowych w sklepie EBMiA.pl

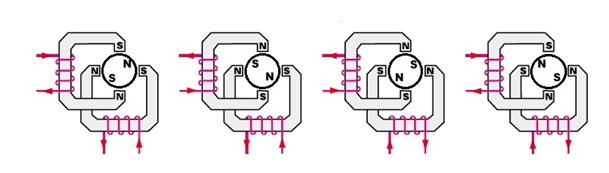

Schematyczny rysunek silników krokowych unipolarnych oraz bipolarnych.

Na początku zajmiemy się silnikiem krokowym unipolarnym, ze względu na łatwość jego sterowania. W silniku krokowym unipolarnym, prąd w uzwojeniu przepływa zawsze w tym samym kierunku. Ułatwia to sposób sterowania, w przeciwieństwie do silnika krokowego bipolarnego, gdzie sterowanie musi mu zapewnić zmianę biegunowości cewek silnika krokowego po przez odwrócenie kierunku przepływu prądu przez uzwojenie, ale o tym w dalszej części artykułu.

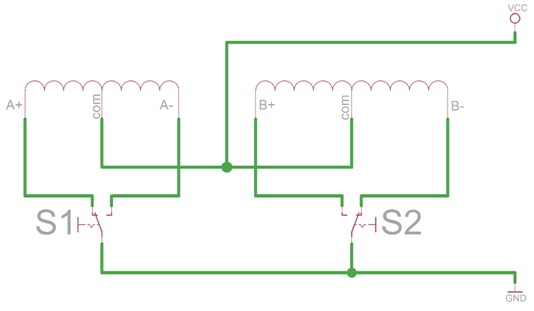

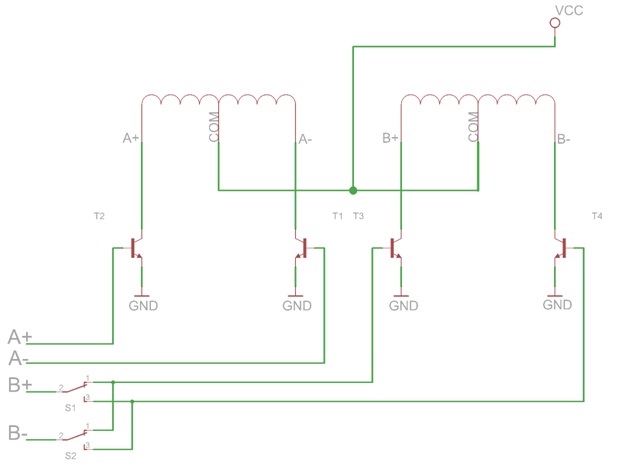

Do zbudowania najprostszego „sterownika” silnika krokowego wystarczą dwa przełączniki, co prezentuje rysunek poniżej. Wykorzystujemy tutaj silnik unipolarny 6 przewodowy. Możemy też powiedzieć że silnik w takim wypadku sterujemy unipolarnie, ze względu na wykorzystanie środkowego uzwojenia cewki i podaniu na niego stałego napięcia zasilania.

Podłączenie przełączników do cewek silnika krokowego.

Przełączając dane przełączniki w sekwencji S1,S2,S1,S2,S1,S2… zauważymy że silnik wykonuje ruch obrotowy. Rysunek powyżej ilustruje ważną zasadę sterowania: w danym momencie nie mogą być zasilane oba uzwojenia z jednej pary. Każde przełączenie przełącznika obraca wirnik o jeden krok. Czym szybciej zaczniemy przełączać przełączniki w sekwencji S1,S2,S1,S2…, tym szybciej zacznie obracać się wirnik. Prędkość silnika krokowego nie zależy od wartości napięć, tylko od prędkości dołączenia zasilania do poszczególnych uzwojeń silnika krokowego. Do uzyskania pełnego obrotu wirnika, przy silniku 200 krokowym, musimy zmienić położenie każdego z przełącznika 100 razy, czyli wykonać aż 200 sekwencji, dla dwóch przełączników. Już to sugeruje, że silniki krokowe nie mogą pracować z dużą prędkością. Wynika z powyższego iż silniki krokowe możemy nazwać „silnikami cyfrowymi”, gdyż do wykonania ruchu obrotowego wirnika musimy przełączać przełączniki w odpowiedniej sekwencji. Również kolejność przełączania w naszym przypadku decyduje o kierunku obrotu silnika krokowego. Gdy zmienimy sekwencję załączania przełączników zmienimy kierunek obrotu np. S2,S1,S2,S1,S2,S1… w lewo, S1,S2,S1,S2,S1,S2… w prawo. W tym przykładzie mamy zastosowane przełączniki dwupozycyjne, co zasila zawsze wdanej chwili dwa z czterech uzwojeń silnika krokowego. Natomiast zastosowanie przełączników trójpozycyjnych daje nam o wiele więcej możliwości. Również i tu nigdy nie są zasilone oba uzwojenia z jednej pary, co jest żelazną zasadą sterowania silników krokowych. Dzięki przełącznikom trójpozycyjnym możemy realizować np. sterowanie półkrokowe, dzięki różnorodności przełączania. W danej chwili mogą być zasilone dwa, jedno lub żadne z uzwojeń. Więcej na temat sterowania półkrokowego w części ,, Podział i krok”. W tej części skupimy się głównie na sterowaniu pełno krokowym.

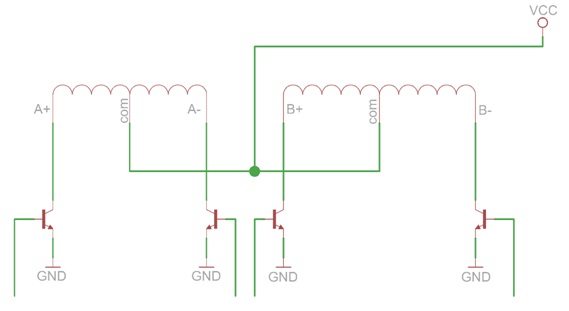

W praktyce zamiast przełączników stosowane są tranzystory bipolarne, częściej można spotkać sterowniki na tranzystorach MOSFET, dzięki niezwyklej specyfikacji tych tranzystorów oraz możliwości przepuszczenia większego prądu jak również możliwości ich przeciążenia. Tranzystor pełni tutaj rolę przełącznika, jest albo zatkany albo całkowicie otwarty.

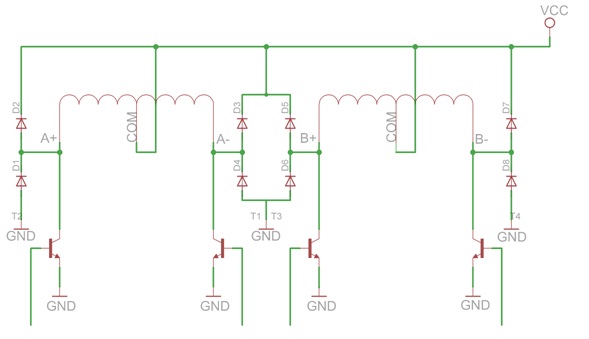

Uproszczony schemat sterowania silnika krokowego unipolarnego:

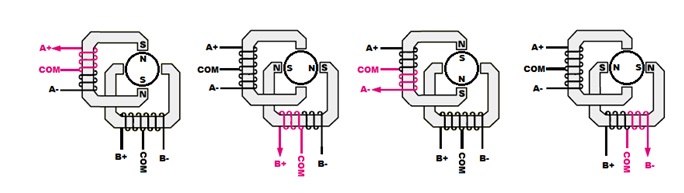

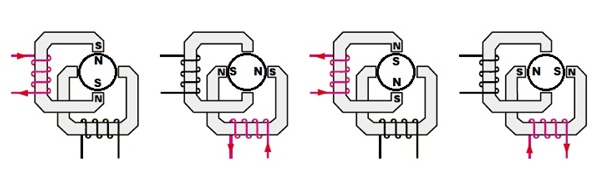

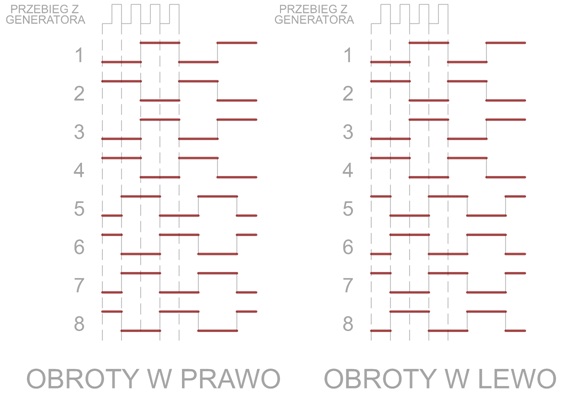

Do wysterowania takiego silnika krokowego musimy podać odpowiednią sekwencję impulsów. Na przykład w danej chwili zasilane jest tylko jedno z czterech uzwojeń silnika krokowego (jest to rodzaj sterowania falowego). Na każdy takt silnika, zasilana jest jedna z czterech cewek silnika krokowego unipolarnego. Obrót silnika będzie wyglądał tak:

Obrót silnika krokowego unipolarnego w kolejnych taktach cyklu sterowania falowego:

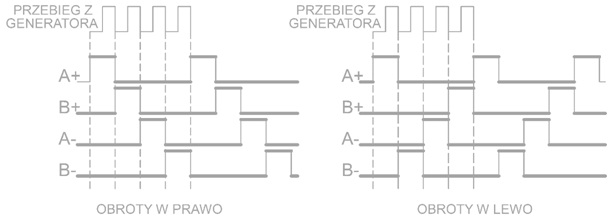

Sekwencja sterująca A+, B+, A-, B-, powtarza się co cztery impulsy generatora taktującego. Taki rodzaj sterowania nazywany jest sterowaniem jednofazowym lub falowym. Jest to sterowanie pełno krokowe, ze względu, że silnik przy jednym impulsie generatora wykonuje jeden pełny skok (krok). Sekwencja impulsów A+, B+, A-, B-, obraca silnik w jednym kierunku. Zmiana biegunów stojana (N,S) polega na zasileniu odpowiedniej cewki (A+ lub A-). Najprostszym sposobem zmiany kierunku jest odwrócenie jednej pary końców przewodów cewki ( zamiana np. B+ z B- i B- z B+), podamy wtedy sekwencję impulsów A+, B-, A-, B+, spowoduje to obrót silnika w kierunku przeciwnym. I tak w rzeczywistości jest realizowane sterowanie kierunkiem, w niektórych sterownikach silników krokowych. Do zmiany sekwencji impulsów najprościej będzie wykorzystać np. przekaźnik.

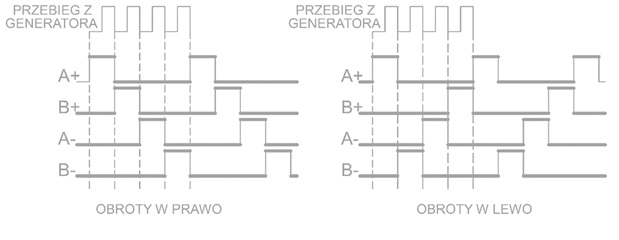

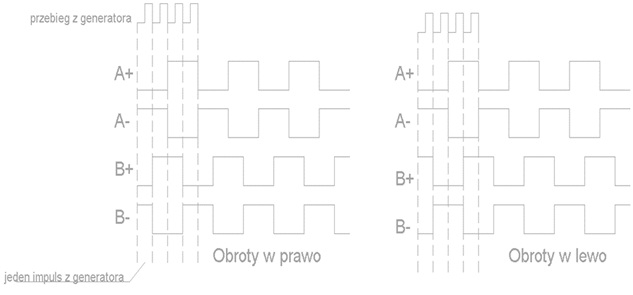

Sekwencja impulsów sterownika falowego (jednofazowego):

Uproszczony schemat sterownika jednofazowego (falowego) ze zmianą kierunku obrotów:

Niewątpliwą zaletą silników krokowych unipolarnych, jest łatwość ich sterowania. Wiąże się to jednak przy sterowaniu falowym, z używaniem w jednej chwili tylko połowy uzwojenia, jedna z nich jest zawsze nie wykorzystana. Wykorzystuje się tylko 1/4 wszystkich uzwojeń silnika krokowego, co znacznie zmniejsza maksymalne osiągi.

Dużo lepszą alternatywą dla sterowania jednofazowego jest sterowanie dwu fazowe, w którym pracują dwa z czterech uzwojeń silnika krokowego. W takim sterowaniu wykorzystujemy 1/2 wszystkich uzwojeń silnika. Silnik krokowy jest wtedy bardziej wydajny.

Sprawdź cenę sterowników silników krokowych w sklepie EBMiA.pl

Obrót silnika w sterowaniu dwufazowym pełnokrokowym:

Zawsze są zasilane dwie cewki silnika krokowego.Również tutaj nigdy nie zasilamy dwóch cewek z jednej pary jednocześnie. Przy każdym impulsie z generatora zostaje przełączona( w kolejnych taktach) tylko jedna cewka z poszczególnych par. W pierwszym takcie zostaje zasilona cewka A- i B- w drugim takcie nadal zostaje zasilona cewka A- natomiast zostaje przełączona cewka B- na B+, w trzecim takcie pozostaje zasilona cewka B+ z drugiego taktu natomiast zostaje przełączona cewka A- na A+ itd.

Sekwencja impulsów sterowania dwufazowego:

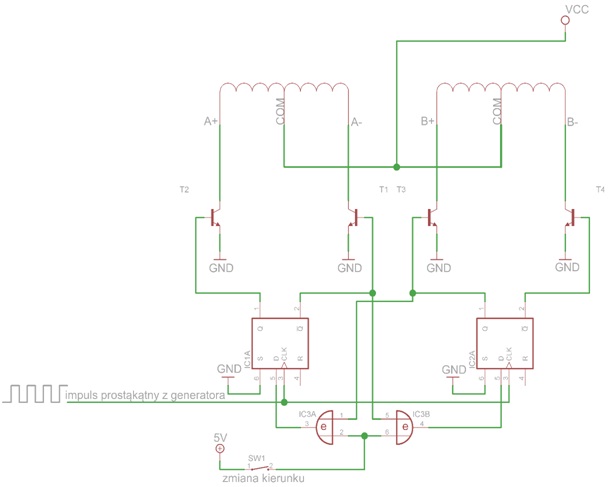

Przebiegi A+ i B+ są przesunięte względem siebie (zawsze w danym takcie pracują dwa uzwojenia z czterech) Natomiast A- i B- są to zanegowane sygnały A+ i B+. Takie przebiegi (przesunięte względem siebie) jest łatwo wytworzyć dzięki np. układowi scalonemu 4013, który posiada dwa przerzutniki D. Również można wykorzystać mikrokontroler (np. Atmega). Zmiana kierunku obrotu w takim sterowniku podobnie jak w sterowaniu jednofazowym(falowym) może być realizowane przez odwrócenie przewodów jednej pary końców cewki ( zamiana A+ na A- i A- na A+). Częściej zmiana obrotów polega na zmianie logiki sekwencji impulsów sterujących. Możemy tego dokonać np. stosując bramki logiczne XOR, które mówiąc inaczej zanegują nam sygnały (odwrócą je).

Uproszczony schemat sterownika dwufazowego ze zmianą kierunku obrotów, z przerzutnikami D do wytworzenia przesuniętych sygnałów oraz bramkami logicznymi XOR:

Obydwa zaprezentowane wyżej rodzaje sterowania: jednofazowe (falowe) jak i dwufazowe (zanegowane sygnały sterujące tranzystorami) mówiąc potocznie są to rodzaje sterowania unipolarnego, ze względu iż wykorzystujemy silniki krokowe unipolarne z dodatkowymi odczepami uzwojeń. Również w silnikach krokowych bipolarnych, gdzie pracuje całe uzwojenie spotykamy się ze sterowaniem jednofazowym oraz dwufazowym idea pracy jest podobna.

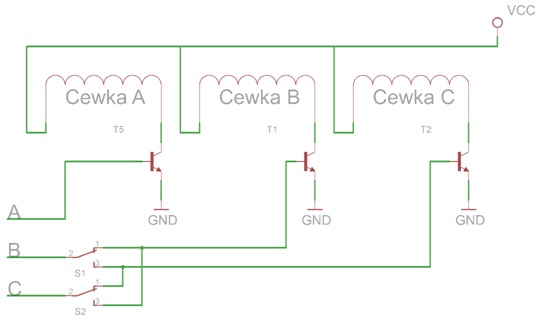

Warto było by też nadmienić o silnikach VR (reluktancyjnych), o których była mowa w poprzednik artykule. Silniki VR zazwyczaj mają trzy uzwojenia. Aby wysterować taki silnik musimy kolejno zasilać poszczególne uzwojenia w sekwencji A,B,C,A,B,C… spowoduje to obrót silnika w jednym kierunku, natomiast podanie sekwencji zasilania uzwojeń A,C,B,A,C,B…. spowoduje obracanie się silnika w kierunku przeciwnym. Najprostszym sposobem zmiany kierunku jest zamiana miejscami końców dwóch uzwojeń silnika krokowego VR, najprościej będzie wykorzystać do tego celu np. przekaźnik.

Uproszczony schemat sterownika silnika krokowego reluktancyjnego (VR):

Sekwencja impulsów sterowania silnika krokowego reluktancyjnego:

Sekwencja impulsów sterownika silnika krokowego reluktancyjnego jest bardzo podobna do sterowania falowego.

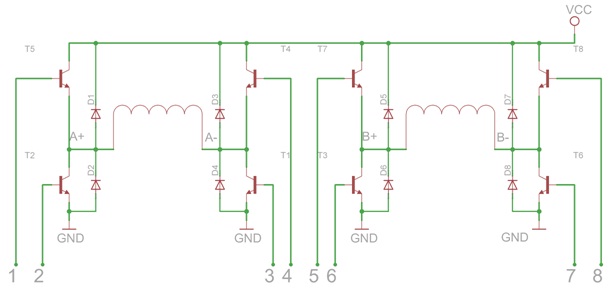

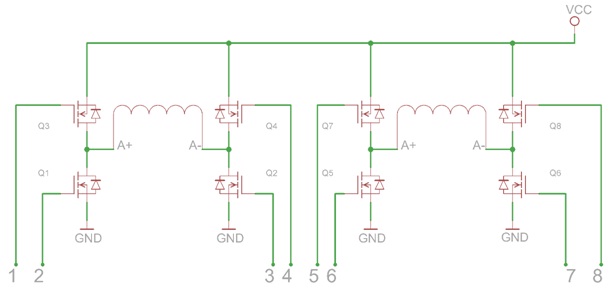

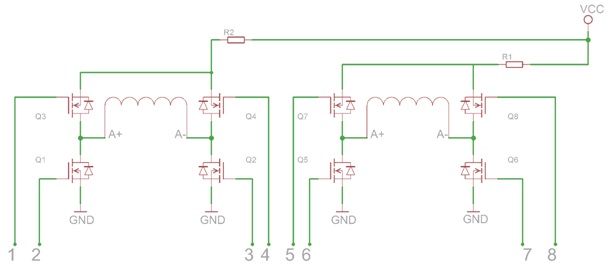

Jak już wspomniałem wcześniej sterowanie unipolarne jest najprostsze do realizacji, ale nie wykorzystuje pełnych możliwości silnika. Zdecydowanie lepsze wykorzystanie możliwości silnika krokowego zapewnia sterowanie bipolarne. W którym zawsze pracuje całe uzwojenie silnika krokowego. Co daję dużo lepsze osiągi, przy małych oraz średnich prędkościach. Natomiast moment obrotowy jest większy o około 30…40%. Wymaga ono jednak zmiany biegunowości zasilania cewki, po przez zmianę kierunku prądu w uzwojeniach (np. odwrócenie końców cewek). Wykorzystuje się do tego dwa tranzystorowe mostki H (nazwa wzięła się z podobieństwa na schemacie do litery H), który składa się z dwóch gałęzi, natomiast każda gałąź składa się z dwóch tranzystorów. Najczęściej do zbudowania takiego mostka wykorzystuje się tranzystory bipolarne NPN lub MOSFET N. Sterownik bipolarny wymaga bardziej skomplikowanego sterowania, ze względu na to że musimy wysterować indywidualnie każdy z ośmiu tranzystorów. W zamian otrzymujemy pełne możliwości silnika krokowego, choć realizacja tego typu sterowania, nie jest najłatwiejsza.

Zasada działania takiego mostka polega między innymi na tym, że jeśli w jednej gałęzi przewodzi górny tranzystor, to w drugiej dolny i na odwrót wówczas przez cewkę silnika krokowego popłynie prąd. Jeśli w dwóch gałęziach jednego mostku będą przewodziły jednocześnie dwa górne lub dwa dolne tranzystory wówczas prąd przez cewkę nie popłynie. Poprzez odpowiednie wysterowanie tranzystorów uzyskujemy zmianę kierunku przepływu prądu przez cewkę, a co za tym idzie zmianę biegunowości cewki. Również w sterownikach bipolarnym mamy do czynienia z sterowaniem jednofazowym(falowym) oraz dwufazowym. Oba sterowania zaprezentowane poniżej są to sterowania pełnokrokowe. W sterowaniu jednofazowym tak jak przy silnikach krokowych unipolarnych zasilana jest tylko jedna cewka w kolejnym takcie, natomiast w sterowaniu dwufazowym w danym momencie (takcie) zasilane są obydwie cewki, co zwiększa wydajność silnika krokowego.

Obrót silnika krokowego bipolarnego w kolejnych taktach cyklu sterowania jednofazowego (falowego):

Obrót silnika krokowego bipolarnego w kolejnych taktach cyklu sterowania dwufazowego:

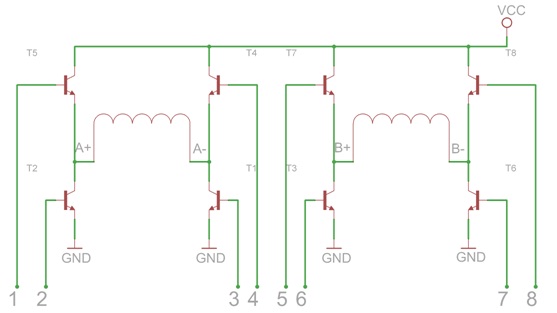

Uproszczony schemat sterownika silnikami bipolarnymi z tranzystorowymi mostkami H:

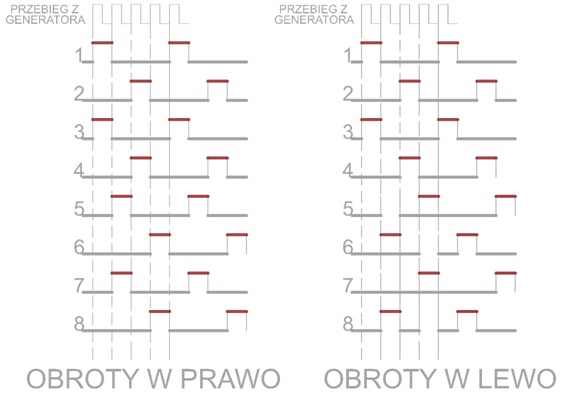

Sekwencja impulsów zasilania cewek jest identyczna jak przy silniku unipolarnym, ale w tym przypadku nie mamy czterech sygnałów na tranzystory tylko osiem sygnałów na osiem tranzystorów. Każdy z nich musimy wysterować indywidualnie, przełączając odpowiednie tranzystory w odpowiednim czasie. Przepływ prądu przez cewkę jest wtedy kiedy załączony jest jeden tranzystor górny oraz jeden dolny „na krzyż” czyli 1 i 3 na schemacie, pozostałe 2 i 4 w cewce A silnika krokowego są zatkane. Natomiast kiedy wyłączymy 1 i 3 a załączymy 2 i 4 zmienimy kierunek przepływu prądu w cewce. Załączamy tranzystory na „krzyż” zarówno w cewce A jak i B. Napięcie zasilania cewki podajemy jak przy sterowaniu unipolarnym natomiast tranzystor „masy” załączamy odpowiednio na krzyż do załączonego górnego tranzystora zasilania. Zmianę obrotów możemy realizować przez odwrócenie sterowania dwóch końców jednej cewki co w rezultacie da nam inną sekwencję impulsów. Najłatwiej będzie zastosować przekaźniki jak przy sterowaniu unipolarnym i odwrócić sygnały sterujące tranzystorami. Rys. Uproszczony schemat sterownika falowego ze zmianą kierunku obrotów.

Sprawdź cenę sterowników silników krokowych w sklepie EBMiA.pl

Przebieg wysterowania cewek w silniku krokowym bipolarnym sterowania falowego:

Do zrozumienia idei można powiedzieć, że na schemacie powyżej zaprezentowane jest zasilanie przewodów silnika krokowego bipolarnego tzn. stan wysoki oznacza napięcie na poszczególnym przewodzie (A+,B+,A-,B-), natomiast stan niski pojawienie się masy na poszczególnych przewodach w danym takcie. Odwracamy tutaj kierunek przepływu prądu w cewkach, w pierwszym impulsie (w pierwszym takcie) z generatora zasilony jest przewód A+ masa A-, natomiast w trzecim zasilony jest przewód A- masa A+, odwracamy „polaryzacje” zasilania dzięki czemu zmieniamy biegunowość cewek np. z N na S.

W rzeczywistości przebieg sygnałów sterowania tranzystorów w mostku H będzie wyglądał jak na schemacie poniżej. Jest to oczywiście sterowanie jednofazowe (falowe) bipolarne.

Przebieg sekwencji sterowania tranzystorów w sterowniku bipolarnym falowym.

Idea sterowania dwufazowego cewkami silnika bipolarnego jest podobna do sterowania dwufazowego silnika krokowego unipolarnego. Również tu musimy wysterować każdy tranzystor z osobna, jak przy sterowaniu bipolarnym falowym. Zmianę obrotów możemy realizować na przekaźniku jak przy sterowaniu falowym lub wykorzystać bramki logiczne które odwrócą nam sygnały.

Przebieg wysterowania cewek w silniku bipolarnym sterowania dwufazowego:

Również tutaj schemat powyżej jak przy sterowaniu falowym bipolarnym prezentuje odpowiednie zasilanie przewodów silnika krokowego bipolarnego. Stan niski oznacza masę stan wysoki napięcie zasilania cewki. W pierwszym takcie zasilony jest przewód A- i B- masa A+ oraz B+ w drugim takcie zasilony jest przewód A- i B+ masa A+ i B- itd.

Sekwencja impulsów wysterowania tranzystorów będzie wyglądała mniej więcej tak:

Przebieg sekwencji sterowania tranzystorów w sterowniku bipolarnym dwufazowym:

Ogólnie rzecz biorąc silniki krokowe bipolarne wymagają bardziej rozbudowanego układu sterowania. Problem ten został rozwiązany z chwilą pojawienia się wyspecjalizowanych scalonych układów (np. takich jak: A3977 lub A4988 czy też L297), które są stosowane do wytworzenia odpowiedniej sekwencji impulsów do wysterowania tranzystorów w mostku H (mostkiem H może być np. L298). Możemy też tu zastosować bramki logiczne lub przerzutniki D do wytworzenia tej sekwencji, ale częściej spotyka się sterowniki zbudowane na mikrokontrolerach czy też wyspecjalizowanych układach scalonych.(np. producenta układów scalonych Allegro o których mowa wyżej). Największą zaletą sterowania silnika krokowego bipolarnego jest dobrze wykorzystany moment obrotowy silnika krokowego, dzięki temu, że całe uzwojenie jest w stanie prądowym po otrzymaniu impulsu (w czasie jednego taktu).

Silniki PM (z magnesami stałymi) oraz HB (hybrydowe) mimo odmiennej budowy, są sterowane w identyczny sposób. Trzeba też pamiętać że każdy silnik z 4 wyprowadzeniami (przykładem takiego silnika może być FL57STH56-2804A) możemy sterować tylko bipolarnie, natomiast silnik krokowy unipolarny z 6 wyprowadzeniami (np. FL57STH76-3006A) może pracować jako bipolarny oraz unipolarny. Silniki z 8 wyprowadzeniami (np. SM 57/76-2008B) dają nam dużo większe możliwości, może pracować jako unipolarny albo bipolarny. Oprócz tego silnik krokowy możemy podłączyć szeregowo gdzie musimy jego zasilić wyższym napięciem ale przy tym będzie pobierał mniejszy prąd, co się przełoży na spadek mocy przy większych prędkościach. Możemy również jego podłączyć równolegle i zasilać jego niższym napięciem ale za to wyższym prądem. Co da nam mniejsze spadki mocy przy wyższych prędkościach. Przy niskich prędkościach zarówno przy podłączeniu szeregowym jak i równoległym silnik będzie miał ten sam moment (moc). Zależność napięcia oraz prądu do prędkości opiszę w dalszej części.

Schemat podłączenia szeregowego i równoległego silnika krokowego 8 przewodowego.

Idee podłączenie szeregowego oraz równoległego możemy też stosować przy silniku 6 przewodowym unipolarnym.

Schemat podłączenia szeregowego i równoległego silnika krokowego 6 przewodowego.

Więcej na temat podłączenia silników krokowych do sterownika znajdziemy w artykule „Uzwojenia silnika krokowego podłączenie”.

Trzeba też zauważyć że przy sterowaniu silnika krokowego, przełączamy uzwojenia, które mają jakąś indukcyjność. Podczas przerwania prądu w indukcyjności wytwarza się napięcie samoindukcji, które może mieć dużą wartość i w rezultacie może doprowadzić do uszkodzenia tranzystora. Aby wyeliminować takie zjawisko trzeba odpowiednio zapewnić przepływ prądu w cewce, nawet po wyłączeniu tranzystora. Najczęściej stosuje się szybkie diody, które obcinają szpilki powstające w wyniku otwarcia tranzystora. Można też spotkać sterowniki które posiadają zamiast diod kondensatory, które przechwytują wyżej wymienione „szpile”.

Schemat wpięcia diod do sterownika unipolarnego na tranzystorach bipolarnych:

Górne diody na schemacie wyżej, obcinają one dodatnie szpilki powstające w wyniku wyłączenia prądu z cewek silnika krokowego. Natomiast dolne diody są potrzebne bo dwa uzwojenia jednej pary tworzą autotransformator. Gdy w jednej cewce powstaje przepięcie dodatnie obcinane przez górną diodę, w tym czasie w drugiej cewce tej samej pary powstaje przepięcie ujemne obcinane przez dolną diodę.

Inaczej już sprawa wygląda przy zastosowaniu tranzystorów MOSFET, z tego względu że tranzystor ma już włączone w swojej budowie źródło-dren, które w tym przypadku działa jak dioda. Przy stosowaniu małych silników górne diody mogą zostać pominięte. Energia dodatnia szpilki, nie jest zbyt duża i może zostać pochłonięta przez zatykający się tranzystor, który przez chwilę pracuje w dozwolonym trybie przebicia lawinowego i działa jak dioda Zenera.

Sprawdź cenę sterowników silników krokowych w sklepie EBMiA.pl

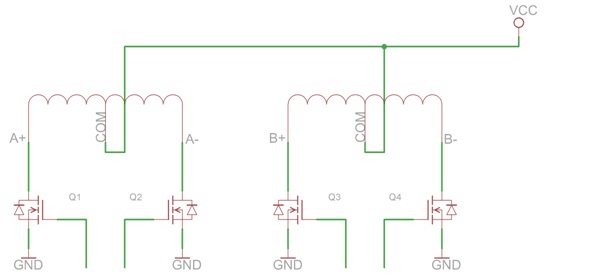

Schemat silnika krokowego unipolarnego z tranzystorami MOSFET:

Również tą samą zasadę stosujemy przy sterowaniu bipolarnym. Przy zastosowaniu tranzystorów MOSFET, również możemy wykorzystać wbudowane „diody” w tranzystor.

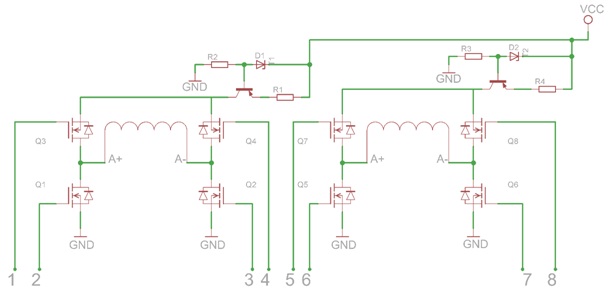

Schemat zastosowania diod w sterownikach bipolarnych:

Schemat silnika krokowego bipolarnego z tranzystorami MOSFET:

Warto też wspomnieć o inercji uzwojeń ograniczającej prędkość narastania prądu. Każda z cewek silnika krokowego posiada pewną indukcyjność L oraz rezystancję R. Po podłączeniu napięcia dla cewki silnika krokowego, prąd I wyznaczony jest przez napięcie zasilania cewki (VCC) oraz jej rezystancję, czyli I=VCC/R. Nie od razu osiąga wartość wyznaczoną przez L iR. Prąd narasta stopniowo, a stała czasowa narastania wynosi T=L/R. Zazwyczaj jest to 10 ms, wiec okres impulsu prostokątnego musiałby wynosić 20 ms czyli 50 Hz aby dać 10 ms długości wysokiego stanu impulsu, do osiągnięcia przez cewkę pełnego prądu. Przy niskich częstotliwościach (prędkościach) nie ma to znaczenia, natomiast przy większych częstotliwościach prąd nie zdąży wzrosnąć do odpowiedniej wartości. Związku z czym silnik znacznie będzie tracił swój moment wraz z wzrostem prędkości, dzięki temu że prąd nie zdąży narosnąć do prądu znamionowego silnika krokowego. Najlepszym rozwiązaniem tego problemu jest zasilanie silnika napięciem znacznie wyższym, niż znamionowe napięcie jego pracy. Dzięki wyższemu napięciu prąd narasta szybciej. Wymaga to jednak specjalnego układu ograniczającego prąd płynący przez uzwojenia.

Między innymi rozwiązaniami jest stosowanie rezystora który jest tak dobrany aby prąd w stanie ustalonym był równy prądowi nominalnemu silnika. Wadą takiego układu są duże straty mocy na rezystorze.

Schemat zastosowania rezystora do ograniczenia prądu w uzwojeniach silnika krokowego:

Kolejnym rozwiązaniem jest zastąpienie rezystorów źródłem prądowym, które chcą utrzymać ustaloną wartość prądu. W pierwszej chwili jest podawane duże napięcie na cewkę co przyspiesza narastanie prądu, później zgodnie z zasadą działania, źródło chce utrzymać ustaloną wartość prądu cewki. Nadal dużą wadą są straty mocy, tym razem na tranzystorach, dzięki wysokiemu napięciu zasilania.

Schemat zastosowania źródła prądowego do ograniczenia prądu w uzwojeniach silnika krokowego:

Innym sposobem jest zasilanie z dwóch źródeł zasilania. W pierwszych chwilach impulsu, cewka jest zasilana z wyższego napięcia co przyspiesza narastanie prądu, później przełącza się na drugie źródło o znamionowym napięciu zasilania silnika krokowego. Wadą tego rozwiązania jest konieczność stosowania dwóch źródeł, co wiąże się z dodatkowymi przetwornicami. Na schemacie poniżej zastosowane zostały przełączniki w celu zobrazowania idei przełączania źródeł napięcia.

Uproszczony schemat zastosowania dwóch źródeł zasilania do regulacji prądu w uzwojeniach silnika krokowego:

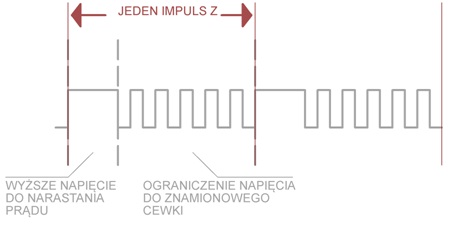

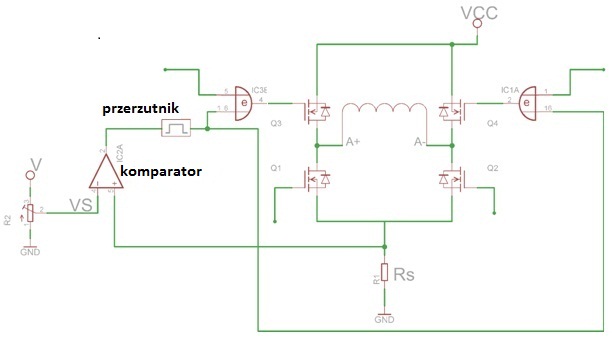

Najbardziej efektywną metoda jest zastosowanie tzw. pracy siekanej (metoda chopper technique). Która polega na podaniu nie jak wyżej wspomnianych pojedynczych impulsów na cewkę silnika, ale w danej chwili serii impulsów, która kształtem przypomina sygnał PWM. W pierwszej chwili impulsu z generatora jest podawane napięcie wyższe co przyspiesza narastanie prądu, później zostaje one ograniczone po przez pracę cykliczną tranzystora.

Podglądowy schemat sterownika bipolarnego z metodą chopper technique:

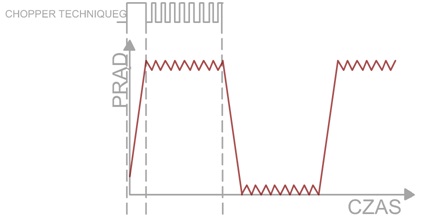

Poglądowy przebieg chopper techniqueg do sterowania tranzystorami:

Dla przypomnienia w pierwszych chwilach impulsu sterującego wydłużamy załączenie tranzystora, co pozwala na szybszy wzrost prądu, dzięki znacznie wyższemu napięciu VCC od napięcia znamionowego silnika krokowego. W kolejnych chwilach impulsu, znacznie ograniczamy czas zatkania tranzystora, pracuje cyklicznie (zatkany, otwarty) dzięki temu ogranicza napięcie do napięcia znamionowego pracy silnika krokowego. O tym kiedy ma zostać przełączony sygnał sterujący tranzystorem, z pracy ciągłej do „siekanej” decyduje komparator, który porównuję napięcia. Dzięki temu mamy między innymi możliwość regulowania prądu, podawanego na cewkę silnika krokowego.

Sprawdź cenę sterowników silników krokowych w sklepie EBMiA.pl

Schemat zastosowania komparatora w sterowniku bipolarnym:

Układ ten ma dużą sprawność i pozwala na regulację prądu cewki niezależnie od wartości napięcia zasilającego, poprzez zmianę wartości napięcia Vs.

Napięcie zasilania cewki VCC jest znacznie wyższe od napięcia pracy uzwojenia, co powoduje że po załączeniu tranzystora prąd osiąga znacznie szybciej swoją wartość pracy, w czasie dużo krótszym od stałej czasowej L/R. Po osiągnięciu wartości progowej (ustawionej przez Vs) komparator porównuje spadek napięcia na rezystorze kontrolnym Rs z napięciem Vs. Jeśli prąd silnika, a tym samym spadek napięcia na Rs wzrośnie powyżej napięcia Vs, komparator wyzwoli przerzutnik monostabilny, który wypuści jeden impuls i na krótką chwilę wyłączy napięcie zasilania cewki, co spowoduje zmniejszenie prądu, wtedy cykl powtarza się od początku. W rezultacie komparator i przerzutnik otwierają i zamykają tranzystor cyklicznie co nie pozwala na wzrośnięcie napięcia cewki do napięcia zasilania VCC. Po przez pracę cykliczną tranzystora ograniczamy napięcie zasilania cewki silnika krokowego. Prąd w takim wypadku ma przebieg piłokształtny. Poniżej przedstawiono wykres prądu w uzwojeniu sterowanym chopper techniqueg.

Wykres impulsów prądu w uzwojeniu:

Taki siekany sygnał sterowania cewki, pozwala zwiększyć moment silnika krokowego, zwłaszcza przy wyższych prędkościach obrotowych. Wymaga jeszcze bardziej inteligentnego układu sterującego (problem ten został rozwiązany z chwilą pojawienia się scalonych sterowników silników krokowych, oraz mikrokontrolerów), ale pozwala przyspieszyć proces narastania prądu (dzięki zasilaniu znacznie wyższym napięciu) przy większych częstotliwościach z generatora, bez znacznych strat energii czy też stosowania dwóch różnych źródeł zasilania. Wystarczy tylko jeden zasilacz o stosunkowo dużym napięciu.

Nie będziemy głębiej zajmować się tym sposobem sterowania prądu, ogólną idee poznaliśmy.

Bardzo dobrą alternatywą, szczególnie w przypadkach kiedy sterownik nie musi posiadać specjalnych funkcji, jest skorzystanie z gotowych scalonych układów sterowników silników krokowych. Wielu producentów oferuje szeroką gamę wyspecjalizowanych układów scalonych, zaprojektowanych specjalnie do sterowania silnikami krokowymi. Niektóre z nich mają zintegrowaną końcówkę mocy, inne wymagają podłączenia zewnętrznego mostka H. Standardem jest już mikrokrok ( o którym napisze w następnym artykule „Krok i podział”) oraz sterowanie chopper technique, o którym mowa wyżej.

Tak jak wspomnieliśmy wyżej o metodach narastania prądu w uzwojeniach, warto by było wspomnieć o metodach gaszenia prądu (opadania prądu) w uzwojeniach. Dzięki włączeniu odpowiednich tranzystorów w danym czasie. Można powiedzieć, że aby rozładować szybciej prąd cewki zostaje załączony tranzystor np. w mostku H z tej samej gałęzi, aby kolejny impuls prądu, mógł swobodnie narosnąć. Co prowadzi w rezultacie do większej „kultury” pracy silnika krokowego (mniejsze grzanie się silnika, mniejszy hałas silnika). Zazwyczaj gotowe scalone układy sterowników silników krokowych mają bardzo interesującą funkcję gaszenia prądu w uzwojeniach (standardem jest chopper technique do narastania prądu), mogą pracować w trzech trybach gaszenia. Zazwyczaj zmiana trybu polega na „podwieszeniu” pinu układu scalonego, do 5V albo do masy, lub „podwieszeniu w powietrzu” – 2,5V, przez co wybieramy odpowiedni tryb pracy.

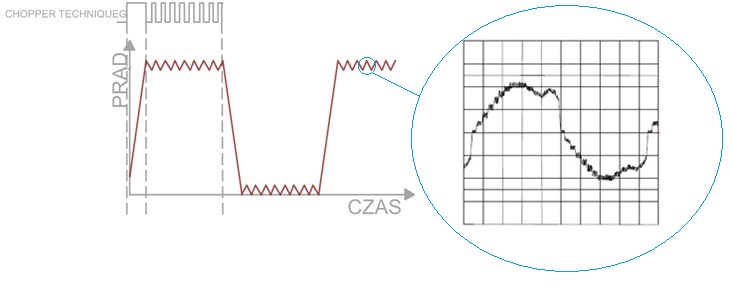

Standardowym trybem opadania prądu w sterownikach silników krokowych jest tryb wolnego opadania prądu ang. Slow decay. Jest to najprostsza opcja, polega na wyłączeniu zasilania uzwojenia i czekaniu aż samoczynnie opadnie napięcie. Dużą zaletą tej metody są małe tętnienia. Zniekształca ona jednak sygnał sterujący.

Przebieg prądu w trybie gaszenia wolnego:

Wyraźnie widać, że przy opadającym zboczu sinusoidy przebieg jest bardzo zniekształcony. Silnik sterowany takim sygnałem często wydaje nieprzyjemny piskliwy dźwięk.

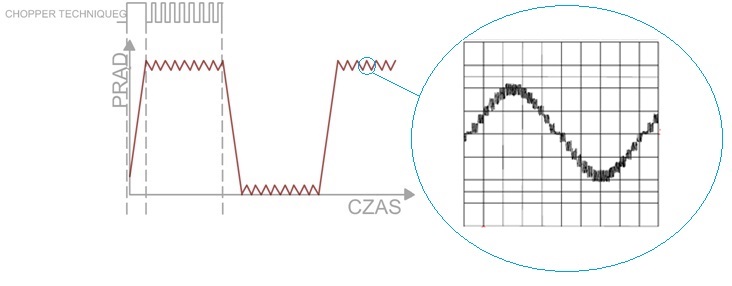

Alternatywą dla wolnego opadania prądu jest tryb szybkiego opadania prądu ang. Fast decay, który polega na włączeniu odpowiednich tranzystorów w gałęziach mastka H, i podawaniu na uzwojenia napięcia o przeciwnej polaryzacji, by przyspieszyć jego opadanie.

Przebieg prądu w trybie szybkiego opadania:

Przebieg w tym przypadku jest prawie w ogóle niezniekształcony. Pojawia się natomiast inny problem. Tętnienia są znacznie większe niż w poprzednim trybie. Jest to wadą tego trybu gaszenia. Tętnienia powodują nadmierne grzanie się silnika krokowego.

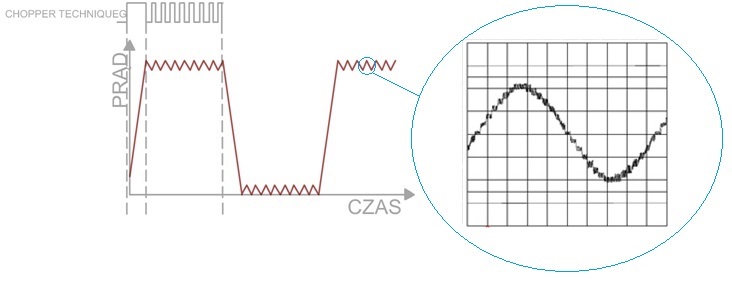

Alternatywą dla tych dwóch opcji jest tryb łączący dwa wyżej ang. mixed decay. Praca w tym trybie polega na tym, że gdy prąd w uzwojeniu przekroczy wartość maksymalną, uaktywniany jest tryb Fast decay. Sterownik pracuje w tym trybie aż napięcie na pinie (zazwyczaj pin RC w układzie scalonym) nie spadnie do wartości takiej jak na pinie kontrolnym PFD. Wtedy sterownik powraca w tryb slow decay.

Przebieg prądu w trybie opadania prądu mixed decay:

Praca w tym trybie pozwala otrzymać nie zniekształcony sygnał sterujący, przy jednocześnie niskiej wartości tętnień napięcia. Co znacznie zwiększa kulturę pracy silnika.

Taki tryb sterowania jest zastosowany na przykład w Easy-Servo, który charakteryzuje się wysoką kulturą pracy (brak hałasu, zredukowane grzanie się silnika, wysoki moment)

Rozwój techniki cyfrowej i mikroprocesorów pozwolił na opracowanie i wdrożenie o wiele bardziej zaawansowanych sposobów sterowania. Stosując kilka dodatkowych rozwiązań potrafimy wykorzystać jeszcze lepiej właściwości silników krokowych. Sposoby te pozwalają poradzić sobie z kilkoma problemami występującymi przy korzystaniu z silników krokowych takich jak:

– ograniczona dokładność pozycjonowania – podstawowy skok silnika zależy od jego budowy

– nierównomierność pracy silnika krokowego –podczas pracy silników krokowych o małej liczbie faz, szczególnie przy małych prędkościach obrotowych, może występować nierównomierna praca (efekt rezonansu mechanicznego).

Rozwiązaniem tych problemów jest zastosowanie sterowania półkrokowego oraz mikrokrokowego. Zainteresowanych czytelników zapraszam do kolejnej części artykułu zatytułowanej „Podział i krok”.

Sprawdź cenę sterowników silników krokowych w sklepie EBMiA.pl

Jeden z najlepszych opisów dotyczących sterowania silnikami krokowymi jaki znalazłem w sieci.

Długo szukałem i …ZNALAZEM wielkie dzięki, nareszcie coś wartościowego dla ucznia gimnazjum

Pełen podziwu dla autora Henio

Gratulacje dla autora tego artykułu!!! Chyba najlepszy z punktu widzenia teoretycznego i praktycznego opis sterownia silnikami krokowymi. Dziękuje i pozdrawiam.

Zgadzam się ze wszystkimi powyższymi pozytywnymi opiniami. Precyzyjnie, obszernie a jednak prosto przekazane informacje na temat. Oby więcej takich ogarniętych ludzi w internecie. Również i ja dziękuję za przekazaną wiedzę. Pozdrawiam

Również w mojej opini najlepszy artykuł dotyczący sterowania silnikami krokowymi jaki znalazłem. Podziękowania i gratulacje dla autora

Witam. Poszukuję danych technicznych 2 silników krokowych prod. chińskiej jakie ma zamontowane w laserze grawerującym. Są to silniki: 17HW4410N-03AD-Z i drugi 17HW3443N-15AD Jeżeli mogę otrzymać pomoc nawet odpłatnie to będę wdzięczny.Dane te są potrzebne do modernizacji maszyny i zastosowanie innego sterownika.

Z chęcią pomożemy i doradzimy. Zapraszamy do kontaktu z nami https://www.ebmia.pl/contact_us.php

w zmianie kierunku obrotów jest błąd – zwarcie (B+ zwarte z B-),

mogę się mylić

poza tym super

Witam

Jak podłączyć silnik krokowy 4 przewodowy 2 fazowy w miejsce pięcioprzewodowego?

Pozdrawiam